製造業において、適切な在庫管理を行うことはとても重要です。 欠品が発生すると販売機会を損失してしまい、逆に造りすぎると過剰在庫になってしまうため、バランス良く製品を製造していく必要があります。

自動車メーカー「トヨタ自動車」は、自身が発明した生産方式である『かんばん方式』によって、無駄な在庫、無駄な作業を減らし、世界的なメーカーへと成長しました。

今回は、『かんばん方式』について簡単な説明と、メリット、デメリットをご紹介します。

かんばん方式とは?

かんばん方式とは、トヨタ自動車が考案した「必要な物を、必要な時に、必要な量だけつくる」という考え方をもとに開発した生産方式です。

いつ、どこで、なにが、どれだけ使われたかを明確にすることにより現場での工程間の仕掛在庫を最小限に抑え、効率的な生産が行えるようになると考えられています。

かんばん方式は「ジャスト・イン・タイム方式」や「スーパーマーケット方式」などとも呼ばれることがあります。

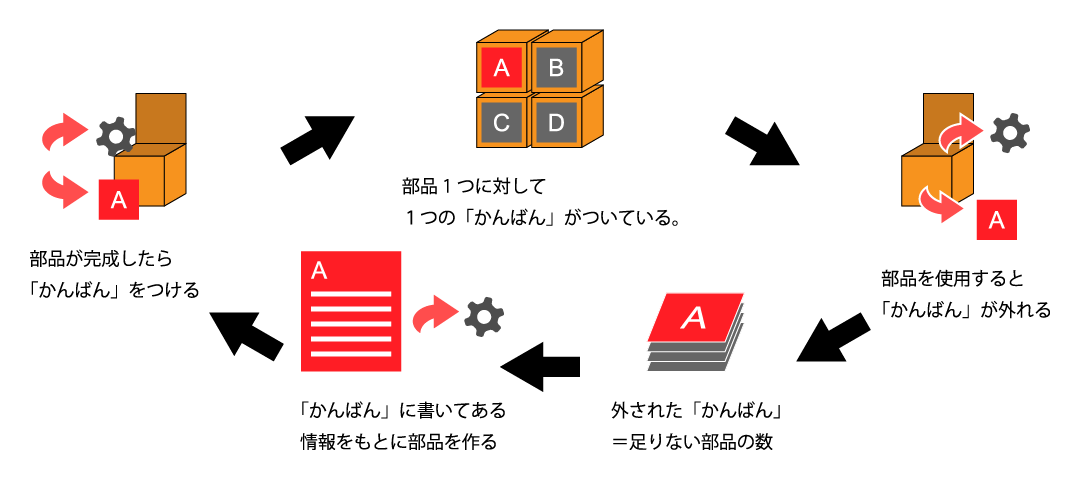

かんばん方式の流れ

かんばん方式の流れを簡単に説明します。

- 部品1つに対して1つの「かんばん」と呼ばれる帳票がついていて、その部品を使用すると「かんばん」は外れます。

- 外されている「かんばん」の数を見ると、足りない部品の数が分かるようになります。

- 「かんばん」には部品の情報が書いてありますので、「かんばん」を見るだけで何を造れば良いかが分かります。

かんばん方式のメリット

かんばん方式の簡単な流れについては紹介しました。では、かんばん方式を採用することでどのようなメリットがあるのか見ていきましょう。

- 在庫管理の効率化・安定化

- 情報の一括管理が可能

①在庫管理の効率化・安定化

外された「かんばん」の数だけ部品を造れば良いので、過剰在庫を防ぐことができます。

また、「なくなる→造る」ということを繰り返すことで、常に一定の在庫状態を保つことができるようになります。

過剰な在庫は「造りすぎのムダ」として、「トヨタ生産方式の7つのムダ」の一つとして挙げられています。

製造業には、様々なムダが存在することを知っていますか?加工のムダ、在庫のムダ、手直しのムダなどがあり、どれもコストの増大や生産性の低下を招くことから、避けるべき要因として広く知られています。 中でも、造りすぎのムダは、他のムダ[…]

②情報の一括管理が可能

外された「かんばん」には、「何を、いつ、どれくらい、どのように造るか」という情報が明記されているので、作業の指示書としても活用ができます。

また、造った部品に「かんばん」をつけて納品する際、「かんばん」は納品書としても働きます。 作業の遅れや進捗は、「かんばん」の数を確認することで把握できます。

「かんばん」一つにさまざまな役割を持たせることで情報を一元管理し、指示書や納品書の発行の手間や作業進捗の把握の手間を低減することにもつながります。

かんばん方式とは 『かんばん方式』とは、日本のトヨタ自動車が最初に発明した生産管理方法です。 もともとトヨタ自動車では生産方法として『ジャストインタイム方式』を採用しており、その方式を実際に活用する際に、後の工程から前の工程へ、[…]

かんばん方式のデメリット

かんばん方式を採用することにもデメリットとなる部分は存在します。どのようなデメリットがあるのか見ていきましょう。

- 欠品のリスク

- 現場の負担が大きい

①余剰在庫を持たないための欠品のリスク

かんばん方式は簡単にいうと「必要な分しか造らない」という仕組みです。そうした仕組みである以上、工程のどこかで問題が発生した場合に、欠品が発生する可能性があります。

在庫の欠品が発生してしまうと、工場全体に影響を及ぼす可能性もあります。 欠品から受注機会を失い、売上を減少させてしまうリスクも考えられます。

②不良を無くすために現場の負担が大きい

「かんばん方式」は、不良品が出ないことが前提の生産方式です。 在庫は一定に保たれてはいますが、不良品によって欠品が発生する恐れがあります。

不良品が出ないようにする必要があるため、現場の作業者や担当者の負担は大きくなる可能性があります。

かんばん方式とは かんばん方式とは、日本のトヨタ自動車が最初に発明した生産管理方法で、ジャストインタイムの方式の中で重要となっているものです。 具体的には製造業において、後の工程で使用してなくなった分を、前の工程へ伝えて生産して[…]

まとめ

かんばん方式のメリット・デメリットを紹介しました。

- メリット:過剰在庫を防ぎ、常に一定の在庫状態を保つことができる

- メリット:情報の一括管理が可能となり、生産の進捗確認が容易

- デメリット:必要な分しか造らない仕組みのため、欠品リスクが大きい

- デメリット:不良品が出ない前提であるため、多品種少量生産への対応は工夫が必要

メリットが大きい「かんばん方式」ですが、成功させるには品質管理や現場の管理を徹底しなければなりません。

また、「かんばん方式」は自動車業界の量産のような同一アイテムの「繰り返し生産」を前提としているため、受注型・多品種少量生産に流用するには工夫が必要になってきます。

導入を検討する際は、自社が「かんばん方式」に適しているかどうかをきちんと見極めることが重要になります。