\オールインワン生産管理システム/

\オールインワン生産管理システム/

専門知識がなくても、

使いやすく、安心。

直感的な操作性と手厚いサポートで、多くのお客様から高い評価をいただいています。

使いやすさ No.1

ビジトラAward 2025

生産管理システム部門

ユーザー評価と専門家の審査に基づき、No.1の使いやすさが認められました。

メーカーランキング 1位

Metoree 生産管理システム

通算1位 (2022.12~)

多くの製造業様に選ばれ、高い評価を維持し続けています。

サービスサポート賞 受賞

SaaS Trend Award 2024

導入から運用まで、親切で丁寧なサポート体制が評価されました。

こんなお悩みを抱えていませんか?

日々の業務の中で「もっと効率よくしたい」「ミスをなくしたい」といった課題が積み重なっていませんか?

生産管理システムFUSEは、そんな製造業の現場の悩みに向き合い、課題解決をサポートします。

BEFORE/AFTERで具体的な改善事例を交えながら、改善のヒントをご紹介します。

BEFORE

生産実績や不良のデータ分析に時間がかかりすぎる

現場で蓄積されたデータが複数のシステムや手書き帳票に散在していて、集計や分析に手間がかかりすぎている。

意思決定を待つ間に現場で同じ問題が繰り返されている。

AFTER

散在するデータを一元管理して、迅速な分析と意思決定を支援!

FUSEは生産管理に必要なデータを一元管理し、分析可能なBIダッシュボードを提供します。

煩雑な集計作業を削減し、迅速な意思決定をサポート。データドリブンな経営を現場から実現します。

BEFORE

作業員が足りず、一人で複数の工程を担当する事態に

慢性的な人手不足で、一人が複数の工程を兼任し、作業が非効率化している。負荷がかかる現場では疲弊が進み、新たな人材確保や育成が追いつかない。

AFTER

少人数でも現場を回せるシステムで、生産効率を最大化

FUSEのオールインワン機能は、少人数でも現場が効率的に稼働する仕組みを提供します。

作業進捗や負荷状況を見える化し、作業指示を明確化。

さらに、属人化を解消することで、労働力不足の課題に対応します。

BEFORE

導入後のシステム操作に関する問い合わせが多く、現場が混乱

導入したシステムの操作が分からず、現場からの問い合わせが後を絶たない。

さらに、サポートが遅く、問題解決が進まずに結局、紙やExcel管理に戻ってしまう。

AFTER

専門スタッフが伴走するサポート体制で、安心の運用を実現

FUSEは導入時から運用後まで、専任のサポートスタッフが伴走する体制を提供します。

課題のヒアリングから導入計画の作成、日々の運用サポートまで対応することで、スムーズな運用をお約束します。

初回導入後も継続してご利用いただいております。

その訳は…

STEP1

はじめやすい!

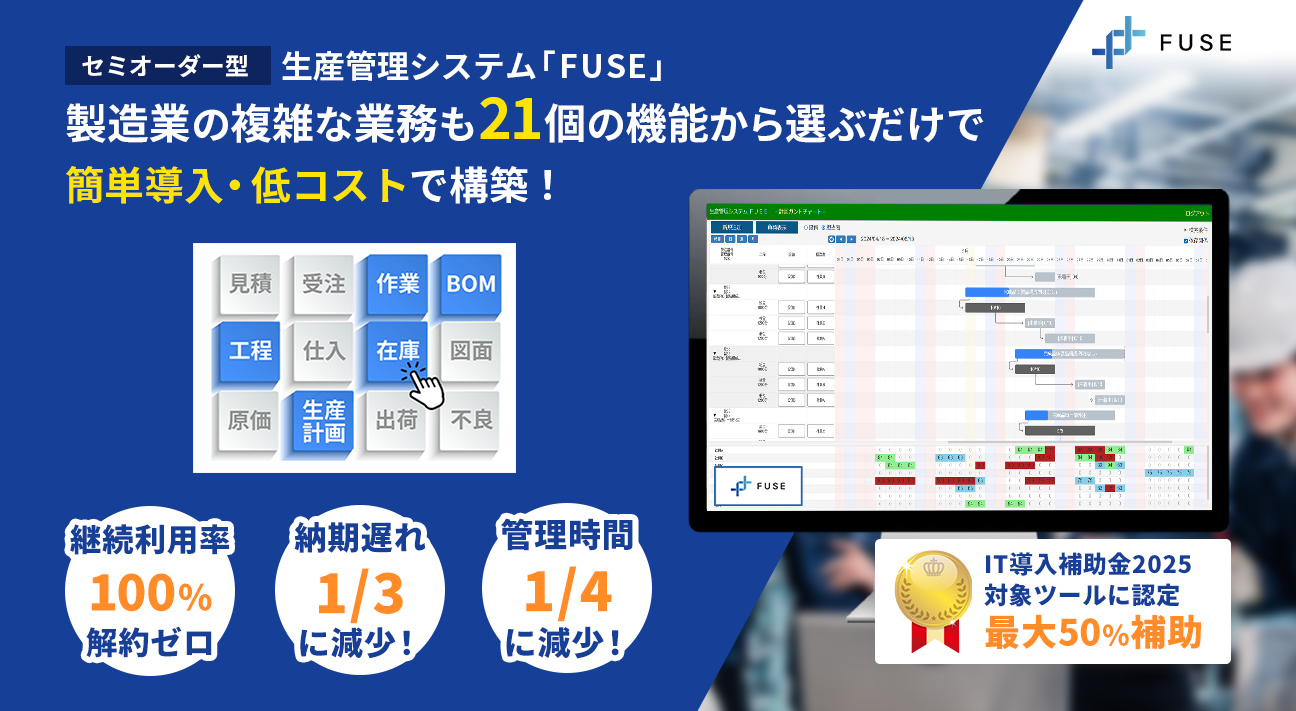

21個の機能を選ぶだけで簡単導入・低コストで構築

- 専門スタッフが貴社に最適な機能を提案

- 必要な機能だけを選択してお客さま独自のシステムが構築できる

- 予算に合わせたスモールスタートも可能

STEP2

わかりやすい!

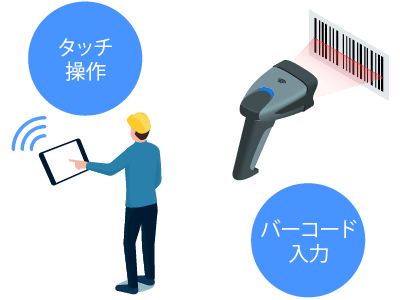

はじめてシステムを導入する方にも優しい設計

- 初心者向けパッケージで複雑な画面は一切なし

- 操作画面は単純明快、パソコンが苦手な方にも優しい設計

- 複雑な計画立案も専用ツールで簡単に作成できる

STEP3

つづけやすい!

システム導入後も専門スタッフが手厚くサポート

- お客さまの業務に合わせて個別カスタマイズも可能

- お客さまの成長に合わせてシステム拡張にも柔軟に対応

- システム導入後も専門スタッフが継続的に運用をサポート

予算感に合わせて、最適な費用で段階的にシステムを導入することができます。

現場の声を反映した使いやすさで、長期にわたり安心して運用できます。

システム導入のアドバイス

生産管理システムは導入がゴールでなく

適切に運用できるかが鍵

保守サポートが充実していないと危険!

業務効率化には生産管理システムの導入が推奨されますが、導入するだけで必ずしも成果が出るわけではありません。 自社の課題を正確に把握し、それを解決するためのシステムを導入した上で、継続的に適切な運用を行うことが重要です。

また、導入後に必要のない機能にコストをかけてしまうケースもあります。そのためには、システム提供者が課題を分析し、導入後の運用サポートを提供する体制が必要不可欠です。

FUSEは、ITの操作に不安を抱える方にも、直感的で使いやすい設計を採用しているため、スムーズにご利用いただけます。

実際に導入いただいたお客さまからは高い評価をいただいており、FUSEの継続利用率は100%を達成しています。

私たちは、お客さまの課題を分析し、導入後も継続的に運用サポートを提供する体制を整えています。これにより、お客さまが生産管理システムを最大限に活用し、確実に成果を上げることができます。

生産管理システム導入の

成功ポイントを徹底解説!

システム導入はスタート地点です。

効果を最大化するためには、適切な運用とサポートが欠かせません。

システム導入の失敗を防ぎ、確実に成果を上げる方法をお伝えします。

\導入成功のためのポイントを確認する/

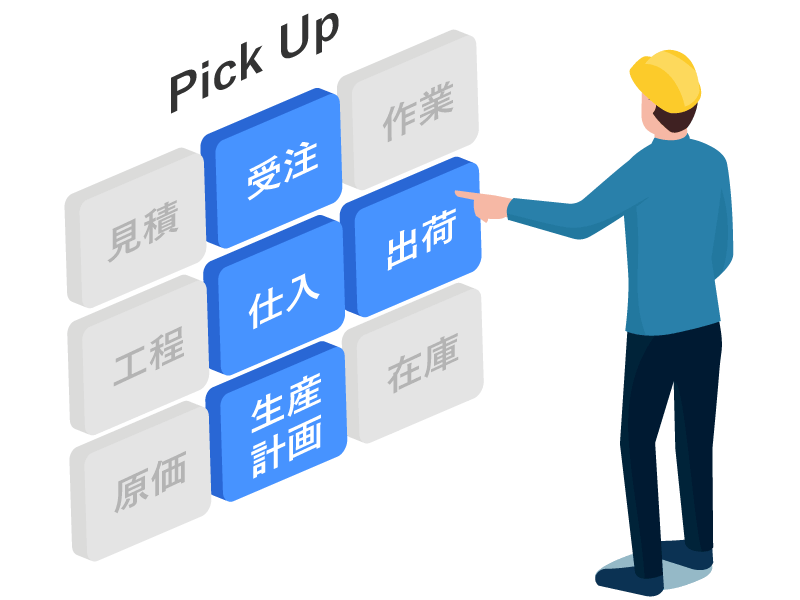

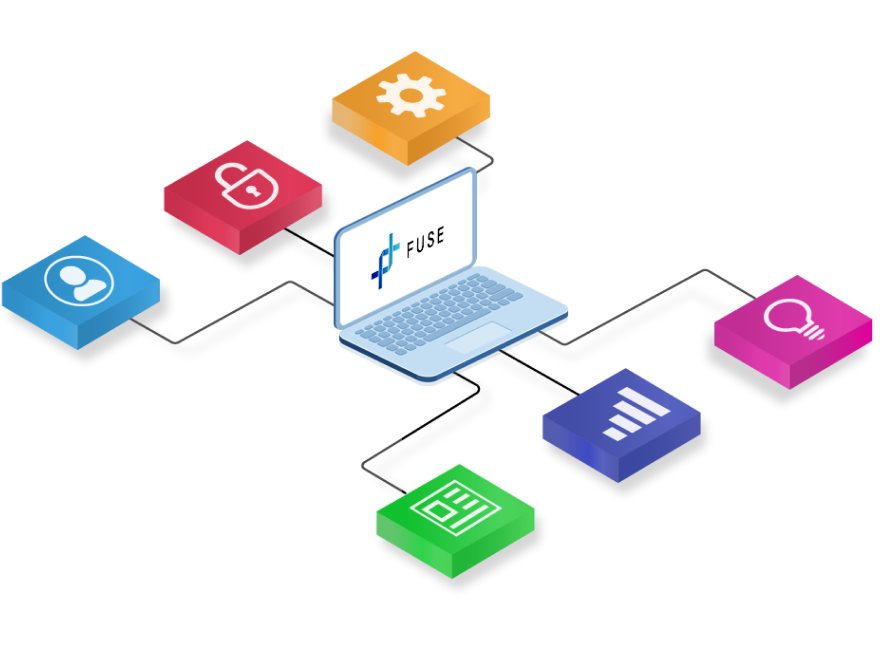

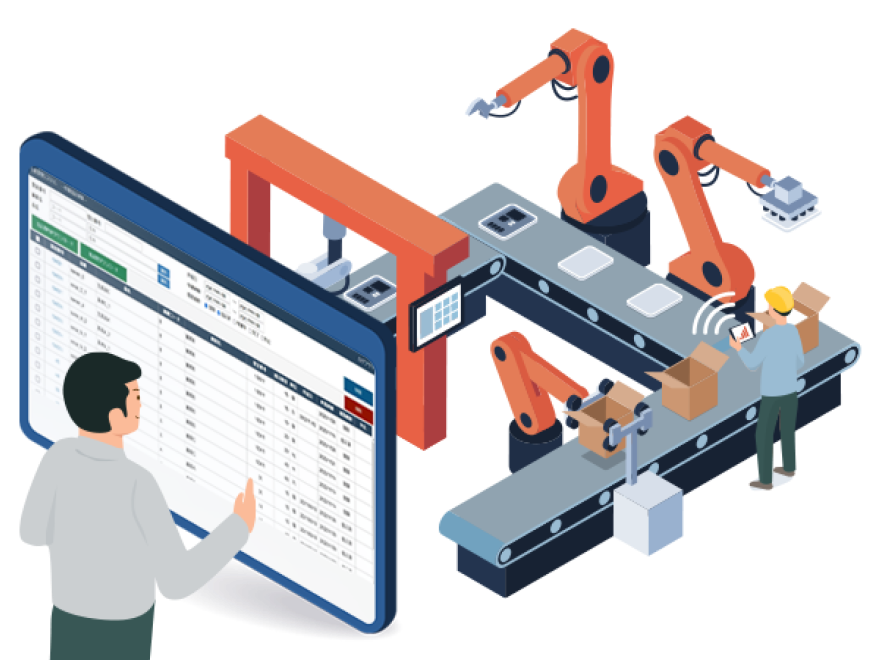

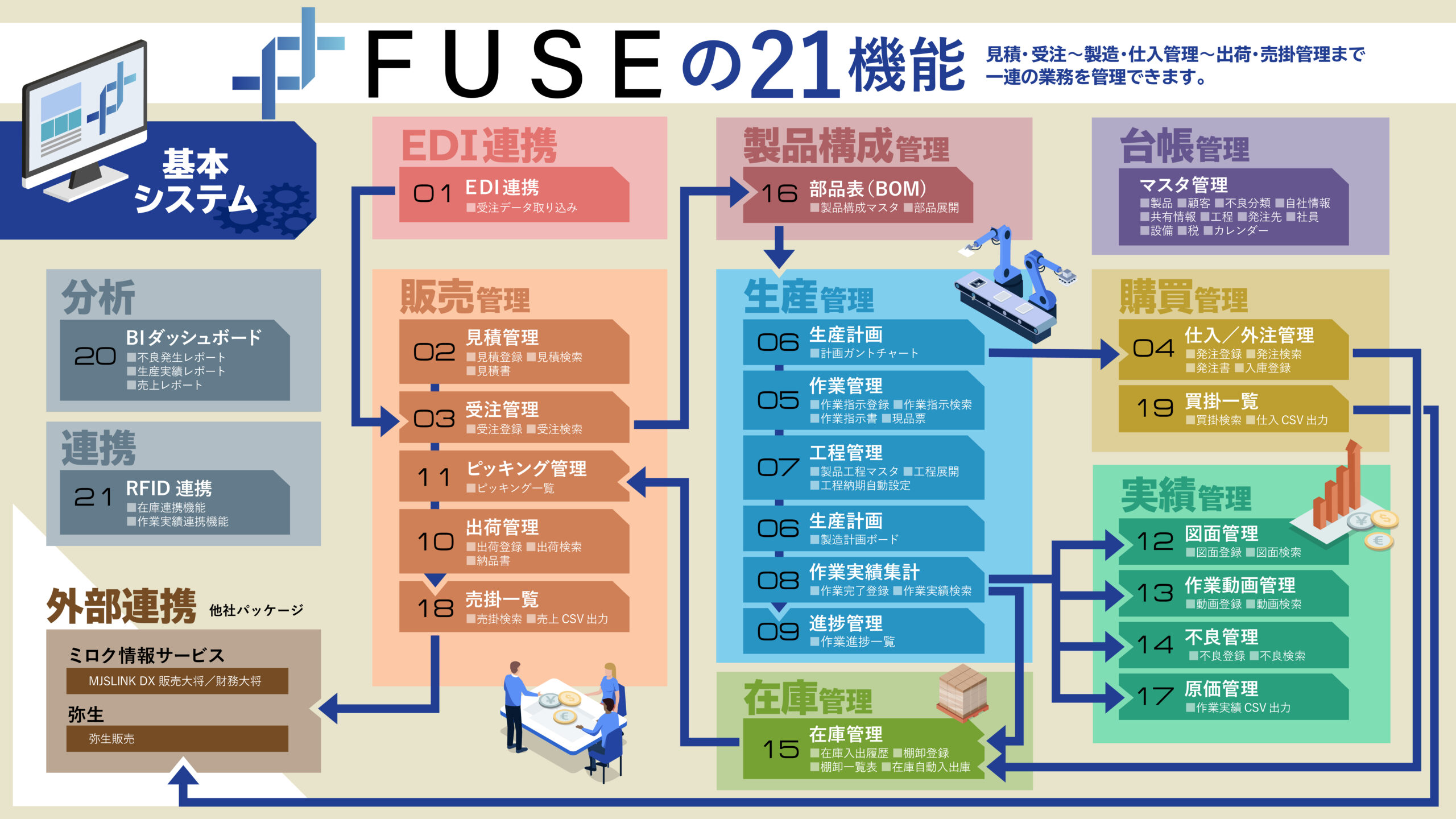

生産管理システム FUSE (フューズ)でできること

FUSEは、生産管理の業務効率化を強力にサポートする21機能を搭載。

直感的な操作性とデータの一元化で現場を変革し、次世代の製造業を支える仕組みを実現します。

見積から出荷まで一貫管理できるデータの一元化

現場のIT初心者でも簡単に使いこなせる直感的操作性

将来を見据えた拡張性と柔軟性

BIダッシュボードで「今」の課題を可視化。迅速な意思決定をサポート

技術継承を支える動画・図面情報の紐付け

継続利用率100%の実績で、現場に定着する安心感

中小製造業さまに

生産管理システムFUSE(フューズ)が選ばれる理由

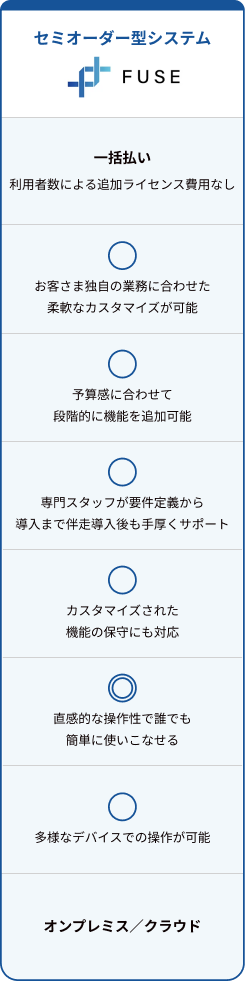

POINT1

製造業DXを支える柔軟な導入設計

FUSEは、一元管理の強みを活かしながら、必要な機能だけを選んで段階的に導入する柔軟性を提供します。これにより、初期コストを抑えつつ、無理のない予算でシステムをスタートでき、業務効率化を着実に実現。規模や成長に応じた最適なシステム構築が可能です。

POINT2

全従業員が使える!

追加ライセンス費用ゼロ

FUSEは利用者数による追加ライセンス費用が一切発生しません。これにより、工場全体でシステムを活用し、情報共有をスムーズに実現。従業員全員が利用可能なコストパフォーマンスの高さが魅力です。

POINT3

属人化を排除する直感的な操作性

現場で働く全ての従業員が簡単に使えるよう設計されたFUSE。IT初心者でもスムーズに運用可能で、担当者に依存しない業務フローの標準化を支援します。これにより、退職や異動によるリスクを最小限に抑えます。

POINT4

少人数でも最大の生産性を実現

自動化機能を活用し、データ入力や作業指示を効率化することで、人手不足の課題を解消。少人数でも高いパフォーマンスを発揮し、現場の負担を軽減します。FUSEは、効率的な工場運営をサポートします。

POINT5

自由なカスタマイズで

現場にピッタリのシステムを実現

FUSEは基本パッケージをベースにした自由なカスタマイズが可能です。工場独自の業務フローに合わせたシステム構築を行い、標準的なシステムでは対応できない細かなニーズにも対応。現場の声を最大限に反映した「ピッタリのシステム」を提供します。

POINT6

導入後も安心のサポート体制

FUSEの専門スタッフが、導入前の課題分析から導入後の運用支援まで一貫してサポートします。現場の不安を解消しながら、スムーズなシステム運用を実現。長期にわたり安心してご利用いただけます。

生産管理システム

FUSE(フューズ)の機能

基本パッケージをベースに、お客さまの業務に合わせた自由なカスタマイズが可能です。

例えば・・・

見積/受注管理、生産計画、作業/工程管理、不良/図面管理など、

21機能の中から必要な機能を組み合わせることで、お客さま独自の生産管理システムを実現します。

注目の機能

BIダッシュボード

生産管理システムで蓄積した情報を一元管理し、属人化を解消。

ダッシュボードで分析結果を表示し、事業の課題を即発見!

FUSEのBIダッシュボード機能では、生産管理システムで蓄積した不良情報や生産実績、売上データを一元管理し、直感的に分かりやすく視覚化します。

これにより、不良率や生産効率の推移、売上状況を即座に把握し、属人化された業務を標準化。課題の早期発見から改善施策の立案までを迅速にサポートします。工程別の不良分析や顧客ごとの売上動向など、多角的なデータ活用で現場改善と経営戦略を力強く支えます。

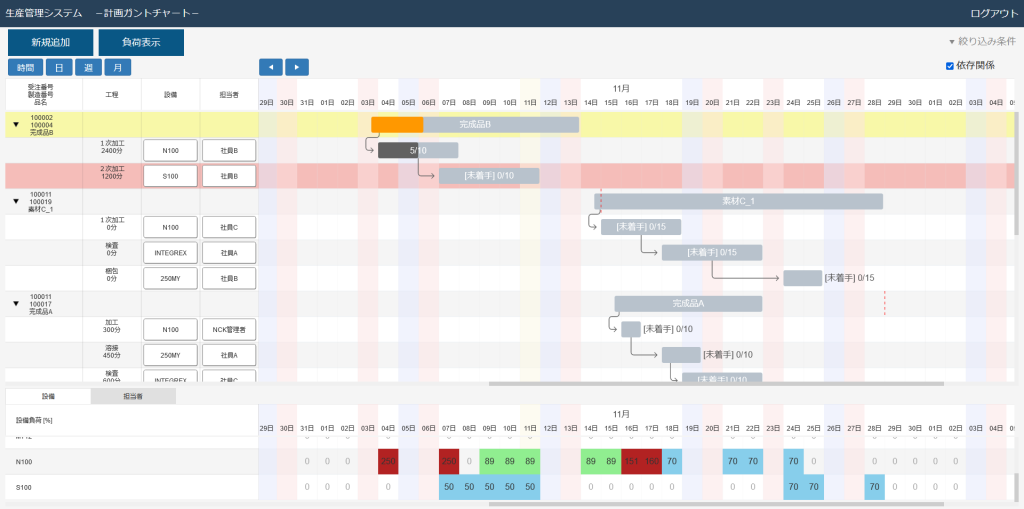

計画ガントチャート

納期管理も進捗確認も一目瞭然!

効率的な生産計画をサポートするガントチャート

計画ガントチャートでは、各工程の納期や進捗状況を一目で把握可能です。受注案件ごとに開始予定日・終了予定日が自動的に作成され、納期遅れのリスクを色で直感的に表示(黄色=遅れリスク、赤=遅延発生、黒=作業完了)。負荷情報表示機能により、設備や担当者ごとの稼働状況も簡単に確認できます。さらに、工程の依存関係を考慮しながら計画を調整できるため、柔軟で効率的な生産計画の作成を実現します。

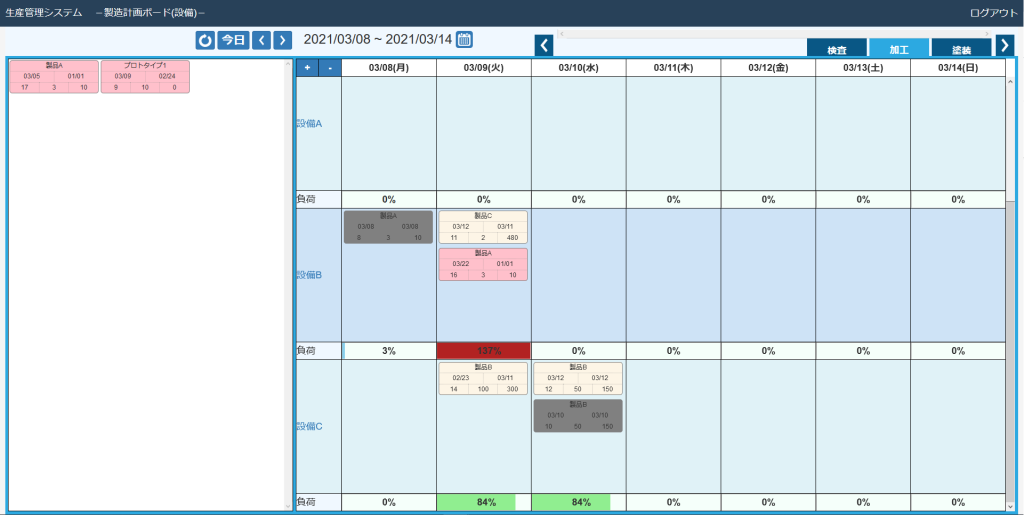

製造計画ボード

ホワイトボード感覚で簡単操作!

設備負荷も一目でわかる柔軟な製造計画

製造計画ボードは、工程をタイル形式で表現し、未計画と計画済みのタイルを直感的に管理できます。ホワイトボードに付箋を貼り替えるような感覚で、タイルをカレンダーにドラッグするだけで計画が立案可能。色分けされたタイル(黄色=通常作業、赤=納期遅れ、黒=完了)で作業状態を一目で確認できます。

また、設備や担当者ごとに表示を切り替え、負荷情報を数値化して把握できるため、稼働状況を考慮した効率的で柔軟な計画が実現します。直感的な操作性と視覚的なわかりやすさで、現場の計画業務を大幅に効率化します。

FUSEの詳しい機能を

知りたい方へ

\画面イメージ付き資料はこちら/

5分で分かる

生産管理システムFUSE

(フューズ)

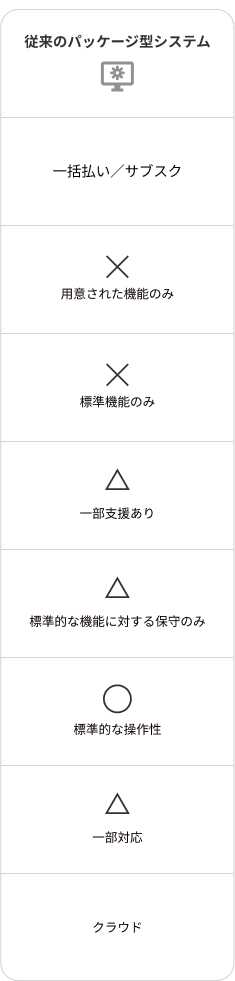

生産管理システム比較

ユーザー様から喜びの声をいただいています

有限会社本間製作所さま

現場作業者ごとの生産性の見える化に成功し、個人評価の反映にも繋げられた!

- システムから各種事務書類を出力できるように!

- 書類作成の労力や誤記などの間違いを削減

- システム統合で現場の作業効率アップ

- 現場作業者ごとの生産性の見える化に成功

- 個人評価の反映にも繋げられた

株式会社丸善さま

生産計画の見える化や不良の追跡が可能になり、現場の作業効率向上!

- 全体の生産計画を見える化

- 作業者が自分の判断で主体的に作業を進められるように!

- 各種事務書類作成の時間の削減とヒューマンエラーの低減

- 不具合のトレースがより便利に!

- ISOの審査の資料準備において、探す手間を軽減

株式会社住田光学ガラスさま

専門スタッフが課題や目的に沿ってより良い提案をしてくれたので、安心してシステムを導入できた!

- 計画ガントチャートにより、製造・発注の計画および進捗の一元管理が可能に!

- 専用レイアウトでの日報登録や独自の管理方法に合わせた集計機能といった柔軟なカスタマイズに対応

- 関連するロットや実績情報をつなげて管理することで、トレーサビリティが向上

株式会社ミナミ技研さま

図面や製造履歴のデータベース化により、作業手配にかかる時間が約半分に!

- 高速スキャナに連携させる独自カスタマイズにより、図面管理の半自動化に成功!

- 既存システムは残したまま、課題だった製造管理部分にFUSEを導入

- 作業動画機能を活用して技術継承を推進

- 全体の作業負荷を見える化

足立工業株式会社さま

社内のどこにいても作業進捗の確認が可能になり、営業の顧客対応や納期調整を迅速化!

- 現場/営業/総務間の円滑な連携により、全体業務を効率化

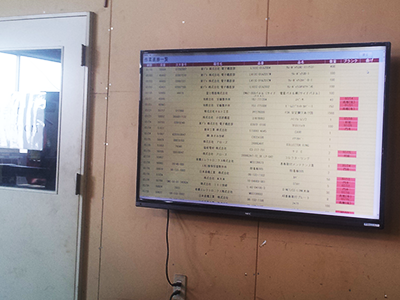

- 大画面モニタの導入で、作業者が主体的に作業を進められるように!

- 継続した機能改修提案によるバージョンアップを実施

- 必要機能のみを導入して低予算化を実現!

浜本工芸株式会社さま

現場状況の「見える化」により、工程間の調整や問題点の発見・対応を一元管理できるように!

- 基幹システムとのデータ連携を実現!

- 計画ボード機能によって、生産計画の立案~山崩し業務を効率化

- EXCELで管理していた日々の作業実績予実をWEBシステム化し、リアルタイム更新を実現!

- 工場2拠点で運用中

富士精器株式会社さま

専門スタッフの業務ヒアリングと提案により、自社独自の見積りロジックや仕入管理業務のシステム化を実現!

- 独自カスタマイズによって、原価予実の分析を実現!

- ガントチャートによって生産計画のExcel運用から脱却!

- 取得した作業実績を基に、現場の改善活動を推進

- 既存基幹システムからの完全リプレースに成功

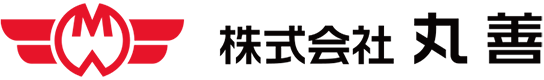

作業進捗の見える化で

納期遅れを削減!

工程管理ができておらず、作業進捗が見えないため納期遅れが常習化していたが、大型タッチパネルを活用した進捗共有で納期遅れが1/3に減少

導入前の課題

- 工程管理ができておらず、作業進捗が見えないため納期遅れが常習化している。

- 社員のITスキルが低く、複雑なシステムは使いこなせない。

- 鋳造の専門技術が暗黙知となっており、技術継承がうまくいかない。

導入による効果

- 大型タッチパネルを活用した進捗共有で納期遅れが1/3に減少。

- 砂塵の多い鋳造工場内で、防塵カバー付きのタブレットを利用した実績入力を実現。

- 高齢の社員でも、タブレットで現場から実績登録が行えるようになり、リアルタイムの進捗把握が可能になった。

工場の見える化で

特急対応を削減!

作業遅延や着手漏れの発見が遅れ、納期直前の特急対応が度々発生していたが、現場への指示と進捗状況を大型モニタに常時表示することで、作業遅延や作業漏れの防止、円滑な個別フォローが行え、特急対応が減少した。

導入前の課題

- 工程管理ができていないため、作業指示書の納期を基に各作業者の判断で作業に着手しており、作業遅延や着手漏れの発見が遅れ、納期直前の特急対応が度々発生する。

- 作業の進捗確認は、経営者が工場を駆け回って直接確認しており、負担が大きい。

- 顧客から納期問合せの電話を受けた際、進捗が見えないため即答できない。

導入による効果

- 工場内に大型モニタを設置し、現場への指示と進捗状況を常時表示。これにより、作業進捗を作業者全員が把握することが可能となり、作業遅延や作業漏れの防止、円滑な個別フォローが行え、特急対応が減少した。

- 経営者も個別の進捗確認を行う必要がなくなり、管理時間が1/4に減少。

- 顧客の問合せにも即座に対応できるようになり、顧客満足度が向上した。

作業ノウハウ蓄積に

よる技能伝承!

技術ノウハウを各作業者ごとに独自のルールで管理しているため、共有、および活用がうまくいっていなかったが、作業指示書に紐づけて登録管理できるようになったため、 誰でも簡単に必要情報を参照できるようになった。

導入前の課題

- 熟練者の技術ノウハウが暗黙知となっており、技術継承がうまくいかない。

- 作業動画や加工時のメモ情報を各作業者ごとに独自のルールで管理しているため、技術ノウハウの共有、および活用がうまくいかない。

導入による効果

- 作業指示書に紐づけて作業動画などの技術ノウハウを登録管理できるようになったため、誰でも簡単に必要情報を参照できるようになった。

- また、試作品や類似製品を製造する際にも、材質や形状などで検索することで、技術ノウハウを活用できるようになった。

- 熟練者の技術ノウハウは、研修教材としても活用できるため、技能伝承や若手育成に寄与している。

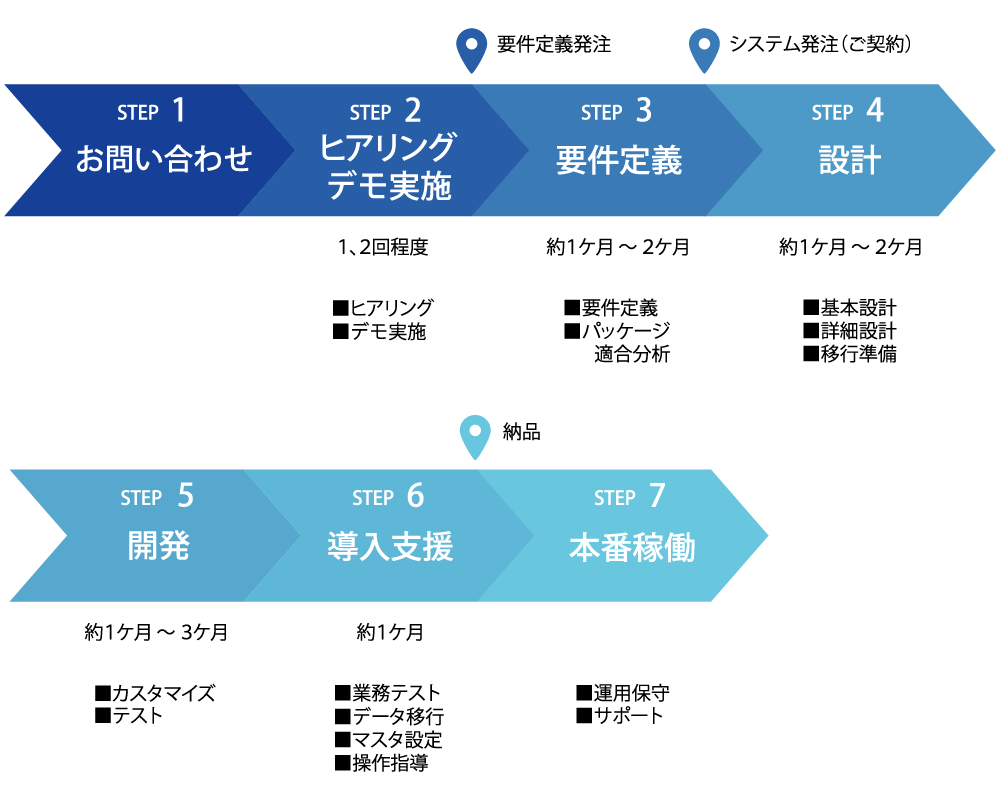

導入までの流れ

よくあるご質問

- Q IT導入補助金は利用できますか?

-

A

はい、FUSEはIT導入補助金の対象サービスとなっております。そのため、該当する中小企業・小規模事業者は、導入費用の一部を補助金として受けることが可能です。詳細な手続きや適用条件はIT導入補助金の公式ウェブサイトをご確認ください。

- Q FUSEの操作はPC初心者でも大丈夫ですか?

-

A

はい、大丈夫です。FUSEは直感的な操作性を重視した設計になっており、PC初心者でもすぐに使いこなせます。また、分からないことがあった場合は、いつでも弊社サポートにお問い合わせいただけます。

- Q 利用者数によって価格が変わりますか?

-

A

いいえ、FUSEは利用者数による追加ライセンス費用は発生しません。導入後の運用コストを抑えるために、定額料金での提供を行っています。これにより、企業規模に関係なく、全ての従業員がシステムを利用することができ、コストパフォーマンスの高い運用が可能です。

FUSEは企業のニーズに応じた料金プランを提供し、安心してご利用いただけるよう努めています。- Q サポート体制について教えてください

- A

導入にあたっては専門のスタッフがフィット&ギャップでお客様の課題解決に向けた要件定義を実施して、導入前に課題と機能を一緒に考えて進めていきます。メールや電話によるサポートを提供しています。オンラインでのトレーニングや、各種操作ガイドも用意しております。導入後の運用支援や、システムに関するお問い合わせにも迅速に対応させていただきます。FUSEを活用して業務をスムーズに進められるよう、全力でサポートいたします。

- Qセキュリティ対策を教えてください。

- A

株式会社日本コンピュータ開発は情報セキュリティマネジメントシステム(ISMS)の国際規格である「ISO 27001」認証を取得しています。

FUSEは「Amazon Web Service(以下AWS)」に環境を構築します。基本的には社内ネットワークからしかアクセスできないように設定しており、AWSのセキュリティオプションでセキュリティを担保しています。また、エンドユーザのセキュリティポリシー(セキュリティレベル)に応じて、構築内容は個別提案(IP制限や拠点間VPNなど)が可能です。生産管理システムFUSEについて

もっと詳しく知りたい方はこちらお客様の課題や目的に合わせた機能・カスタマイズのご紹介と、概算見積をさせていただきます。

\ 機能や料金などの資料をダウンロードする /

無料で資料をダウンロード

無料で資料をダウンロード 有限会社本間製作所さまのFUSE導入後インタビュー

有限会社本間製作所さまのFUSE導入後インタビュー