FUSE FUNCTION

生産管理システム

FUSE(フューズ)機能一覧

01.EDI統合

- (1)データ取込

- 見積データや受注データの取込み

02.見積管理

- (1)見積登録

- 販売計画によらない、単発、新規品の見積を登録を登録

- (2)見積一覧

- 見積情報の検索、参照

- (3)見積書

- 見積書の帳票印刷

- (4)見積一覧表

- 見積一覧の帳票印刷

06.生産計画

- (1)工程納期自動設定

- 作業標準時間をベースに、受注納期から工程納期を自動設定

※設定された工程納期は手動で微調整できます

- (2)計画立案

- 各作業工程ごとに、いつ、どの機械で作業するか計画を立案

ホワイトボード感覚の「製造計画ボード」(ドラッグアンドドロップ操作)または「計画ガントチャート」のどちらかを選択可能

09.進捗管理

- (1)作業進捗一覧

- 現場での一元的な作業進捗の見える化

11.ピッキング管理

- (1)ピッキング一覧

- ピッキングの一覧表を出力

15.在庫管理

- (1)在庫入出庫履歴

- 製品に対する帳簿在庫とこれまでの入出庫履歴、帳簿在庫数の調整、安全在庫の管理

- (2)棚卸登録

- 棚卸指示の一覧、棚卸結果の実棚数、差分の登録

- (3)棚卸一覧表

- 棚卸指示の帳票

- (4)在庫自動入出庫

- 発注の入荷、製品の完成、出荷をトリガーに自動で在庫入出庫を記録

16.部品表(BOM)

- (1)部品展開

- BOMから製品を部品展開し、作業指示および発注指示を作成 ※セット製品などにも応用可能

17.原価管理

- (1)作業実績CSV出力

- 集計用データ出力

20.BIダッシュボード

- (1)データ分析

- 不良データ、生産実績データ、売上データ 各分析データをグラフ表示

21.RFID連携

- (1)データ連携

- 製品・部品の在庫管理、在庫品の一括棚卸、遠隔地からの実績入力、治具・備品・図面等の所在確認、ゲート通過管理

台帳管理

- (1)マスタ管理

- 製品、顧客、不良分類、自社情報、共有情報、工程、発注先、社員、設備、税、カレンダー

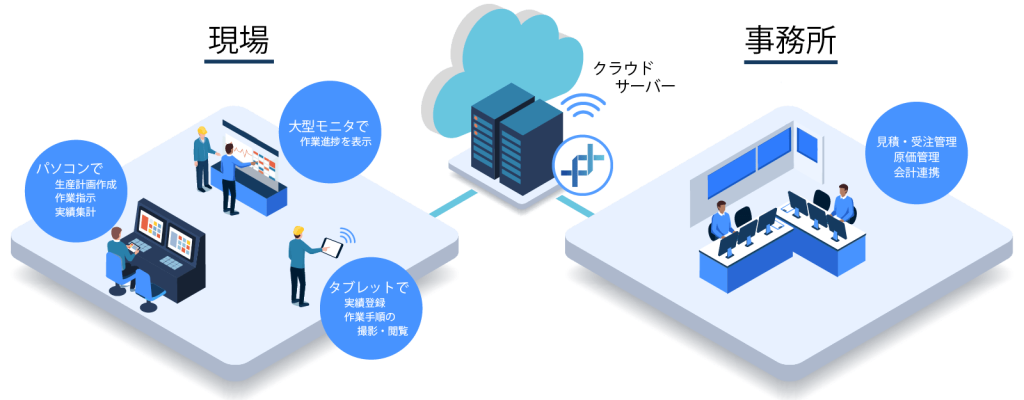

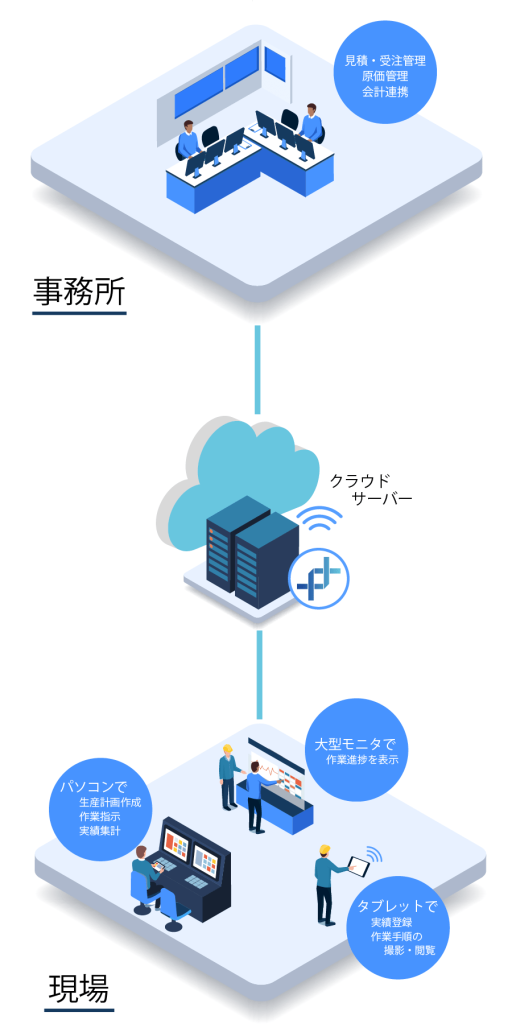

導入イメージ

生産管理システムFUSEは、外部のクラウドサーバ環境もしくは、利用いただく企業様の社内に保有しているサーバ(オンプレミス)環境に導入してお使いいただきます。導入後は事務所や工場など離れた拠点でも同じシステムをご利用いただくことができます。

同じシステムを各拠点のご担当者様がご利用いただけますので、FUSEご利用企業様の顧客からのオーダーの変更に伴う製造計画の見直しなどが発生した場合でも、変更指示がリアルタイムに反映・共有することができ、業務効率の向上が期待できます。

資料をダウンロードする

資料をダウンロードする