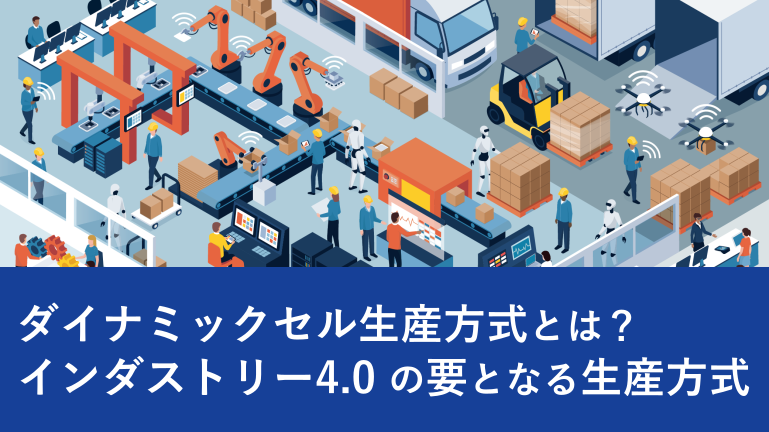

様々なIT技術が発表される近年。世界では、デジタル化社会に向けた政策が取られています。ドイツでは、第四次産業革命といった意味があるインダストリー4.0が掲げられ、製造業を始めとした様々な業界で、IT革命が行なわれているのです。

また、市場や消費者ニーズの多様化、グローバル化、さらにプロダクトライフサイクルの短期化による激しい消費者ニーズの変化に対応するために多品種少量生産の発展形とも言われる「変種変量生産」が急増してきており、より多様な製品をその都度、仕様変更を行ないながら、少量から大量まで必要に応じた量を生産して、供給可能な状態にすることが求められています。

ダイナミックセル生産方式も、この激しい消費者ニーズの変化に対応するために生まれたIT革命に必要な生産方式の1つです。ダイナミックセル生産方式が実現されることで、製造業界の問題となる、稼働率の改善や人材不足の解消が期待されています。

ダイナミックセル生産方式とは、どのような生産方式なのか。生産方式の特徴や導入における課題など、インダストリー4.0の要となる生産方式について紹介します。

セル生産方式とは?

セル生産方式とは、1人または少数の作業者チームで、製品の組立工程を完成まで受け持つ生産方式のことです。例えば、作業の流れをU字型などに組み、作業者がU字の中心部に立ち、周囲に道具や仕掛品などを置いて、順番に作業を行なえるようにすることで、高い自己完結性を実現する生産方式です。作業者を取り囲む作業台が「U」字型に囲む様子を細動(Cell:セル)に見立てて「セル生産方式」と名付けられたそうです。

生産方式といえばライン生産方式が一般的でしたが、ライン生産方式では1人で複数の作業をすることは難しいです。各工程に1人ずつ配置する必要があり、生産には人数が必要でした。

ですが、セル生産方式では、ライン生産方式のように各工程に人数を配置する必要がありません。作業者の向きを変えればすぐに別の作業ができるため、同じ工程数であってもライン生産方式よりも少ない人数での作業を可能とします。

もちろん、すべての工程を1人で担当するため、作業者の負担は大きいものになります。すべての工程ができる技術も必要であり、単純な大量生産の場合は、ライン生産方式の方が早く、そして負担が少なく行えるでしょう。

それでも、ボトルネックによって作業者の手が止まる心配がないのは大きく、導入を検討する企業は多いです。特に、各セルごとに異なる品目を流すことも可能であり、多品種少量生産に適していることから、モデルチェンジの頻度が多い、電化製品や車を扱うメーカーでよく見かけることができます。

ダイナミックセル生産方式とは

ダイナミックセル生産方式とは、セル生産方式をライン生産方式のようにつなげた生産方式のことです。両方の生産方式の優位性を組み合わせることで、仕様の異なる製品を既存の生産ラインで製造可能としたり、多品種少量生産を得意とするセル生産方式よりも生産効率を高めることも可能となります。

日本では「第4次産業革命」といわれているインダストリー4.0 のテーマのひとつとされていて、「消費者ニーズの多様化」と「プロダクトライフサイクルの短期化」による「変種変量生産」が急増している中で、欠かせない生産方式とも言われています。

ダイナミックセル生産方式の特徴としては、セルの組み合わせを変更できることにあります。

各工程をセルで分けて作業し、さらに、各セルをインターネット上で接続することで、一つの大きな流れとします。要するに、決まった流れを1から順番に組み立てていくのではなく、必要に応じたセルを組み合わせて、1つの形(商品)にするといった形です。

例えば車の生産で、セルA(ボディ)、セルB(エンジン)、セルC(タイヤ)があったとします。新しいモデルの開発でボディしか変更しない場合、セルAだけを新しくするだけで、他はそのまま使いまわすことができるわけです。それにより、変更による労力や混乱を、最小限に抑えることができます。

他にも、作業の遅れやトラブルが生じた際はラインの流れを組み替えるなど、リアルタイムに状況を判断し、最適な生産工程に変更可能です。

セル生産方式やライン生産方式との違い

ダイナミックセル生産方式は、セル生産方式とライン生産方式を組み合わせた生産方式であるため、元となるセル生産方式とライン生産方式とは生産方式が異なります。

基となる生産方式と、それぞれ、どのような違いがあるのでしょうか。

セル生産方式との違い

ダイナミックセル生産方式とセル生産方式との違いは、ライン生産方式を加えたことによる生産性の違いです。

セル生産方式はセル内で全工程を担当する都合上、大量生産を得意としておらず、多品種少量生産を得意とする生産方式です。

ですが、ダイナミックセル生産方式では各セルをつなぎ合わせることで、セル生産方式でありながら、ライン生産方式と同様に数による作業を行なうことができます。

それにより、全体を通した流れ作業ができ、大量生産もしやすくなります。

ライン生産方式との違い

ダイナミックセル生産方式とライン生産方式との違いは、各工程を入れ替えられる柔軟性の良さです。

ライン生産方式は1から順に工程を流して作業をしますが、それだと、仕様変更が生じた際に、すべてを停止する必要があります。配置換えも必要となり、変更に時間がかかってしまいます。

ですが、ダイナミックセル生産方式ではセルの交換を可能とします。変更箇所だけを交換すれば、他の作業を止める必要はありません。

他にも、ボトルネックが生じた際にセルの順番を組み替えて作業したりなど、業況に合わせた生産方法を可能とします。

ダイナミックセル生産方式のメリット

ダイナミックセル生産方式を導入した場合、以下のようなメリットがあります。

容易な仕様変更対応で稼働率を高められる

ダイナミックセル生産方式は、各工程をセルごとに分けているため、仕様変更が容易に行なえます。工程ごとに分かれているため、仕様変更するセルのみを変更するだけで、他のセルは変更する必要がありません。

また、切り替えもセルを組み替えるだけですので、時間もかかりません。結果として、工場全体の稼働率を減らすことなく、新しい仕様変更に対応できるわけです。

ダイナミックセル生産方式は、カスタム性が高く、部分的なモデルチェンジに効果を発揮します。

AI技術との高い親和性

ダイナミックセル生産方式は、AI技術との親和性がとても高いこともメリットのひとつです。

各セルをインターネット上でつなげる必要がありますが、セル数が多いと人力でつなげるのは難しくなります。膨大な数のセルをつなげるには、AIの導入が必要不可欠といえるでしょう。

また、デジタル社会となりつつある近年では、数多くの作業用ロボットも導入されています。AIを搭載したロボットは人と同じように複数の動作を可能とし、それぞれのセルで、人の代わりにロボットが作業するようになります。

また、生産工程全体をAIが管理することで、生産管理もされます。在庫管理によって過重在庫を防いだり、故障予測をして大休止を防いだりなど、ダイナミックセル生産方式による作業効率の向上以外にも、様々なメリットが得られるでしょう。

製造業界では、近年、AIによる考えが広まりつつあります。機械による自動化は革新的であり、多くの企業がAIに注目しているといえます。 ですが、期待する一方で不安な点も多く、導入に踏み切れない企業も少なくはありません。「作業が効率[…]

人手不足の解消

ダイナミックセル生産方式は、人材不足の解消にも効果的といえます。AIによって生産工程のムダをなくし、少人数でも作業が回せるようになります。さらに、各セルもロボットが担当するため、ほとんど人を必要としません。

そもそも、セル生産方式自体、少人数で作業するための生産方式といえます。セル生産方式の課題でもある高い生産技術も、AIなら再現可能です。

工場の自動化を目指すうえで、ダイナミックセル生産方式は、とても有効な生産方式といえるでしょう。

ダイナミックセル生産方式の課題

多種性と生産性を両立したダイナミックセル生産方式ですが、無視できない問題点もあります。

導入コストが高い

ダイナミックセル生産方式は、導入にコストがかかります。今までの生産方式をセル生産方式に変更するのはもちろん、ロボットやAIの導入も必要となり、莫大な導入コストになるでしょう。

また、導入した後はランニングコストも必要です。AIなどのIT技術を取り入れることから、専門とする人材の育成も必要であり、その分のコストと人材費がかさみます。

そのため、ダイナミックセル生産方式の導入は大手企業がメインであり、資産に不安のある中小企業の場合は、導入が難しいのが現実です。

重工業では導入が難しい

ダイナミックセル生産方式は、重工業への導入に適していません。船や電車などパーツが多いことで工程も多く、一見するとダイナミックセル生産方式は適しているように思えます。

ですが、船や電車などは、そもそも必要な生産数自体が少なく、ダイナミックセル生産方式を使っても、活かしきることは難しいです。

生産自体は楽になるかもしれませんが、導入によるリターンは少なく、導入しても企業の赤字になってしまいます。

重工業の改善には、生産管理システムによる作業の見える化や工作機械の導入など、生産方式以外での方法が必要となるでしょう。

工場全体の最適化が必要

ダイナミックセル生産方式を導入するためには、工場全体の見直しが必要です。ダイナミックセル生産方式は、各工程をセル化しつなげる仕組みになりますので、1工程だけを変更しても意味がありません。

ダイナミックセル生産方式の導入には、各工程の効率化やノウハウの統一化などが必要になります。

ただ漠然と導入すれば良いわけではなく、「どのようにすれば効率化されるか」「導入によってどのような変化が生じるか」「変更による作業員の教育はどうするのか」など、様々な課題を考察し、シミュレーションしたうえで導入を検討する必要があります。

まとめ:インダストリー4.0を実現するための大きな鍵

ダイナミックセル生産方式は、ライン生産方式とセル生産方式を合わせた生産方式です。各工程をセルで分けることで多品種少量生産に、複数のセルをつなげて生産することで大量生産に対応します。

工場の稼働性や人材不足の解消にもなり、今後の製造業界において、欠かせない生産方式となるでしょう。

ただ、両方の生産方式から良いとこ取りをするためには、その分のコストが必要です。工場全体の見直しも必要であり、簡単に導入できるわけではありません。重工業の場合など、生産内容によってはメリットにならない場合もあるため、十分な検討が必要です。

今後も、様々なAI技術の発展が予想されます。ダイナミックセル生産方式に限らず、今後どのような世界が変化するかをしっかり見定め、対応していきましょう。