生産計画を立てる際、必ず必要となるのがタクトタイムです。タクトタイムによって生産の目安時間が分かり、納期を決める指標になります。

他にも、リードタイムやサイクルタイムといった要素もあり、効率的な製造をするためにも、欠かすことはできません。

タクトタイムとは、どのような要素の事を指すのか。リードタイムやサイクルタイムと合わせて、関連性や必要性などを紹介します。

タクトタイムとは?

タクトタイムとは、「1つの製造にかかる目安時間」のことです。名前の由来はタイミングを調整する「指揮棒」からであり、そのことから、別名「ピッチタイム」とも呼ばれています。

製品を依頼された際、必ず納期を決めると思います。期間を決めずダラダラと製造できることは滅多になく、納期を決めて受注するのが一般的です。

ですが、製品が完成するまでの時間が分からないと、納期を決めようがありません。直感で決めてしまっては、納期に間に合わない可能性があります。顧客としても、すぐに製品が欲しいため、なるべく早い納期にしたいと思うでしょう。

そのため、タクトタイムによって、完成までの目安時間を調べる必要があります。たとえ必要数が100個でも、タクトタイムを100倍すれば、納品までのおおよその時間を割り出すことが可能です。

他にも、目安時間と実働時間を比較することで改善点の目安にしたりなど、製造時間の指標に活用されます。

自社の生産性を正しく把握する意味でも、タクトタイムは重要な数値となってくるでしょう。

タクトタイムを計算する方法

タクトタイムはどのようにして求められるのか。計算式について紹介します。

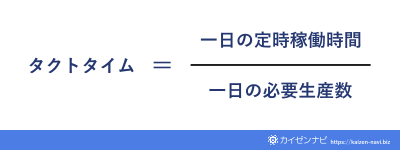

タクトタイムの計算式

1日の生産必要数= 依頼された個数 / 納期までの日数

タクトタイムを計算する要素

- 1日の定時稼働時間

- 1日の生産必要数

- 依頼された個数

- 納期

タクトタイムは、「1日の定時稼働時間」から「1日の生産必要数」を割ることで導き出せます。

仮に、業務時間が8時間(480分)。1日に60個作る必要がある場合は、「480分 / 60個 = 8

分」がタクトタイムになるわけです。

8分に1個のペースで製造することが、生産速度の目安となります。

注意点としては、定時稼働時間に休憩時間は含まないことです。例は8時間としましたが、実際には昼休憩や掃除などで、6~7時間の稼働になるでしょう。業務時間ではありませんので、注意してください。

また、1日の生産必要数は、「依頼された個数」を「納期」で割ることで導き出せます。

つまりは、「1日の定時稼働時間 / 1日の生産必要数(依頼された個数 / 納期までの日数)」ということです。

顧客から「いくつ」を「いつまでに」必要なのかを確認し、自社の稼働時間と照らし合わせてタクトタイムを求めてください。

リードタイムやサイクルタイムとの違い

タクトタイムのほかにも、リードタイムやサイクルタイムといったものもあります。それぞれ、タクトタイムとはどのように違うのでしょうか?

リードタイムとの違い

リードタイムとは、「製品の発注から、納品になるまでにかかる時間」の事を指します。

タクトタイムとの違いは、「想定される単体時間」か「実際の全体時間」かの違いです。タクトタイムは「1つの製品を作る目安時間」に対して、リードタイムは「製品すべてを作る実働時間」を表します。

どちらも製造にかかる時間を示す値ではありますが、タクトタイムは「単体」と「理論値」。リードタイムは「全体」と「実測値」といった違いがあるわけです。

また、「開発リードタイム」「調達リードタイム」「製造リードタイム」といったように、各工程ごとに分けて考える場合もあります。その場合は、「各工程で完了するまでの時間」がそれぞれのリードタイムです。

リードタイムからは全体の作業効率が分かり、過去のデータなどと比較することで、理想通り作業できていたかなどが分かります。

リードタイムが短ければ、納期が早いことで顧客満足度を満たすことにつながり、逆に遅ければ、納期が遅れ顧客満足度を低下させる結果となるでしょう。

サイクルタイムとの違い

サイクルタイムとは、「1つの製品ができるまでにかかったサイクル時間」の事を指します。

タクトタイムとの違いは、「目安時間」か「実働時間」かの違いです。タクトタイムは「完成までに予想される時間」に対して、サイクルタイムは「完成までにかかった時間」を表します。

それぞれを比較することで業務が順調だったのかが分かり、改善を必要とするのかが分かるわけです。

また、タクトタイムをオーバーした時間は、「ボトルネック」と呼びます。ボトルネックを発生させないことが、製造業における目標の一つといえるでしょう。

サイクルタイムとの関係性で分かること

タクトタイムとサイクルタイムを比較することで、現在の生産状況を知ることができます。

現在の生産状況を知ることは、今後の生産計画を立てるうえでとても重要です。現状を正しく把握するためにもサイクルタイムとの関係性について知っておきましょう。

商品の作りすぎによる過剰在庫の恐れ

サイクルタイム(実働時間)がタクトタイム(目安時間)より短い場合は、過剰在庫となる可能性があります。目安時間よりも早く必要数が完成するため、そのまま作り過ぎてしまうからです。

もちろん、在庫管理によって現状を把握すれば止めることもできますが、そのためにはリアルタイムで把握できる管理システムが必要であり、簡単ではありません。

過剰在庫になると、倉庫を圧迫し管理費用がかかります。在庫を売却しようにも、他に必要とする人がいなければ売ることはできません。企業に合わせた特注品を作っている場合だと、尚更といえます。売ることもできないことから、最終的には自分たちで処分する必要もでてきます。

また、過剰在庫を「本来なら必要のない生産」と考えると、資材をムダにもしています。他にも、労働時間による人件費や電力コストのムダなども発生し、様々な形で余計なコストを支払うことになるでしょう。

予定よりも早く終わることは優秀ですが、対策を取らないと過剰在庫によるデメリットが生じます。サイクルタイムの方が短い場合は、生産状況を見直してみる必要があるのです。

注文に対して生産が遅れている

サイクルタイム(実働時間)がタクトタイム(目安時間)より長い場合は、納期の遅れを意味します。予定よりも製造に時間がかかっているため、このままでは納期に間に合いません。

納期の遅れは、信用問題に発展します。納期に限ったことではありませんが、契約(約束)が守れないようだと、今後の取引も躊躇してしまうでしょう。

そのような事態を防ぐためにも、遅れが発覚した時点で、早急な生産計画の見直しが必要です。配置換えによる人員増加、勤務時間の増加、新設備の導入など、生産性を向上させるための対策を要します。

また、間に合った後も、原因究明をする必要もあるでしょう。遅れた理由が不明なままでは、今後も同じ事態を招いてしまうからです。

作業の遅れは、一見しただけでは分からないことが多いです。後で取り返しがつかなくなる前に、サイクルタイムを比較するようにしてください。

ムダなく効率的に作業ができている

サイクルタイム(実働時間)とタクトタイム(目安時間)が同じ場合は、計画通りに生産が進んでいる事を意味します。ムダがなく効率的な作業ができていますので、このまま作業を続けてください。

もちろん、現状に満足せず、生産効率を上げることも大切です。その場合は、タクトタイムを新たに計算し、今後の指標としましょう。

タクトタイムは「ジャストインタイムの3原則」の内のひとつ

タクトタイムはジャストインタイムの3原則の内の一つにもあります。

ジャストインタイムとは、トヨタ自動車が指標とする「必要なものを、必要な時に、必要なだけ、停滞することなく生産する」考えのことです。簡単に説明すると、「必要な生産だけを行なえば、コストや時間などの、生産におけるムダを無くせる」といった意味があります。

ジャストインタイムは、以下の3原則によって成り立ちます。

- 後工程の引き取り:後工程は必要な個数だけを受け取り、前工程は渡した分だけ追加生産をする

- 工程の流れ化:途中で渋滞しない工程にする。後工程に溢れさせない。

- 必要数に合わせたタクトタイムの設定:個数を減らすことでタイムタクトを少なくし、それに伴い、作業人数も減らす

タイムタクトは、ただ想像で決めればいいのではなく、ジャストインタイムを意識した、効率的な設定が望まれます。

ジャストインタイムとは JITとは、製造業における生産方式の一つです。この生産方式は、かつてトヨタ自動車の豊田喜一郎氏が導入した方式であり、必要とされているものを、必要なときに、必要な分だけを供給するための生産計画というのを考え方の原[…]

タクトタイムは「標準作業の3要素」のひとつ

タクトタイムは、「標準作業の3要素」の一つにも挙げられます。

標準作業とは、「人の動きを中心とした、ムダのない効率的な作業方法」のことです。理想的な生産状況を実現するためには、いかにして、サイクルタイムをタクトタイムへと近づけるかが重要になってきます。

「標準作業」には他にも、「作業順序」「標準手持ち」による2つの要素が関係します。それぞれどのような意味があるのか。確認をしてみましょう。

作業順序

作業順序とは、「作業に取り掛かる順番」のことです。効率的に作業をするためには、効率を意識して手順を組み立てる必要があります。

分かりやすい例としては、ライン作業が挙げられます。バラバラに部品が配置されているより、横一列に部品が並んでいる方が効率的に作業が進められます。分かりやすいことから間違えにくく、誰でも効率的に作業ができるでしょう。

一人で作業をする場合でも、O字やU字に作業動線を意識すれば、最短効率で作業ができます。

ムダのない作業手順こそが、作業効率を向上させることにつながります。

また、作業順序を決めるだけではなく、「誰でも実行できる」ことも重要です。身長差などによってできない人がいるようでは、標準作業とはいえません。

誰でもできることを前提に、効率の良い手順にすることが作業順序では求められます。

標準手持ち

標準手持ちとは、「繰り返し作業できるための、必要最小限の手待ち(仕掛品)」のことです。常に同じ供給を繰り返すことで、効率の良い流れを作ります。

仮に手待ちが少ないと、作業ができず手すき状態となります。逆に手持ちが多いと作業を止める原因になるでしょう。効率の良い作業の流れを作るためには、手待ちが多くても少なくてもいけません。

もちろん、作業するのは人であり、状況によって手待ちも変化するでしょう。その場合は、「標準手待ちに達するまで作業を停止する」といった、決まりなども必要となります。

標準手待ちを意識することで、造りすぎによるムダを防げます。サイクルタイムとタクトタイムの時間も同じとなり、理想的な生産状況にできるでしょう。

まとめ:タクトタイムを把握してムダなく効率的に作業する

タクトタイムは、製品を作る際に目安となる時間の事です。稼働予定の時間を、生産予定の個数で割ることで、製品1つにかける時間を導き出すことができます。

リードタイムやサイクルタイムと比較することで現在の生産速度を知ることができ、それに伴う過剰在庫や納期の遅れを、防ぐことができるでしょう。

ムダなく効率的に作業するためにも、タクトタイムを計算し指標としてください。