製造業の現場では、よくヒヤリハットの報告が挙げられています。製造現場には危険な設備も数多く存在するため、少しの危険もあってはいけないからです。

危険な現場では従業員のやる気も出ず、離職率も高まります。やる気が出ないことで、最終的には生産性の低下にもつながってしまうでしょう。

従業員の安全とやる気を守るためにも、ヒヤリハット対策、強いてはKY活動が重要になります。

KY活動とはどのような内容なのか。ヒヤリハットの事例や原因となるヒューマンエラーなどについて紹介します。

KY活動とは?

KY活動とは、危険予知活動のことです。危険(Kiken)と予知(Yochi)、それぞれローマ字の頭文字を取ってKY活動(以下:KY活動)と呼びます。

製造業において、KY活動はとても重要な活動です。製造業では様々な設備を使用し、中には使い方を間違えると危険な設備もたくさんあります。怪我はもちろん、死亡事故になる場合もあるほどで、安全に仕事をするためにもKY活動は欠かせません。

また、事故にしないためにも、日ごろからKY活動を心がけることも大切です。

従業員同士が意識して取り組むことで、安全性の確認だけではなく、チームワーク向上効果なども期待できるでしょう。

ヒヤリハットとは?(ハインリッヒの法則)

KY活動の中でも、とくに有名なのが「ヒヤリハット」です。

ヒヤリハットとは、「危険だった出来事を共有して改善する」試みのことであり、「突発的な事故にヒヤリとしたり、ハット気が付くこと」から命名されました。

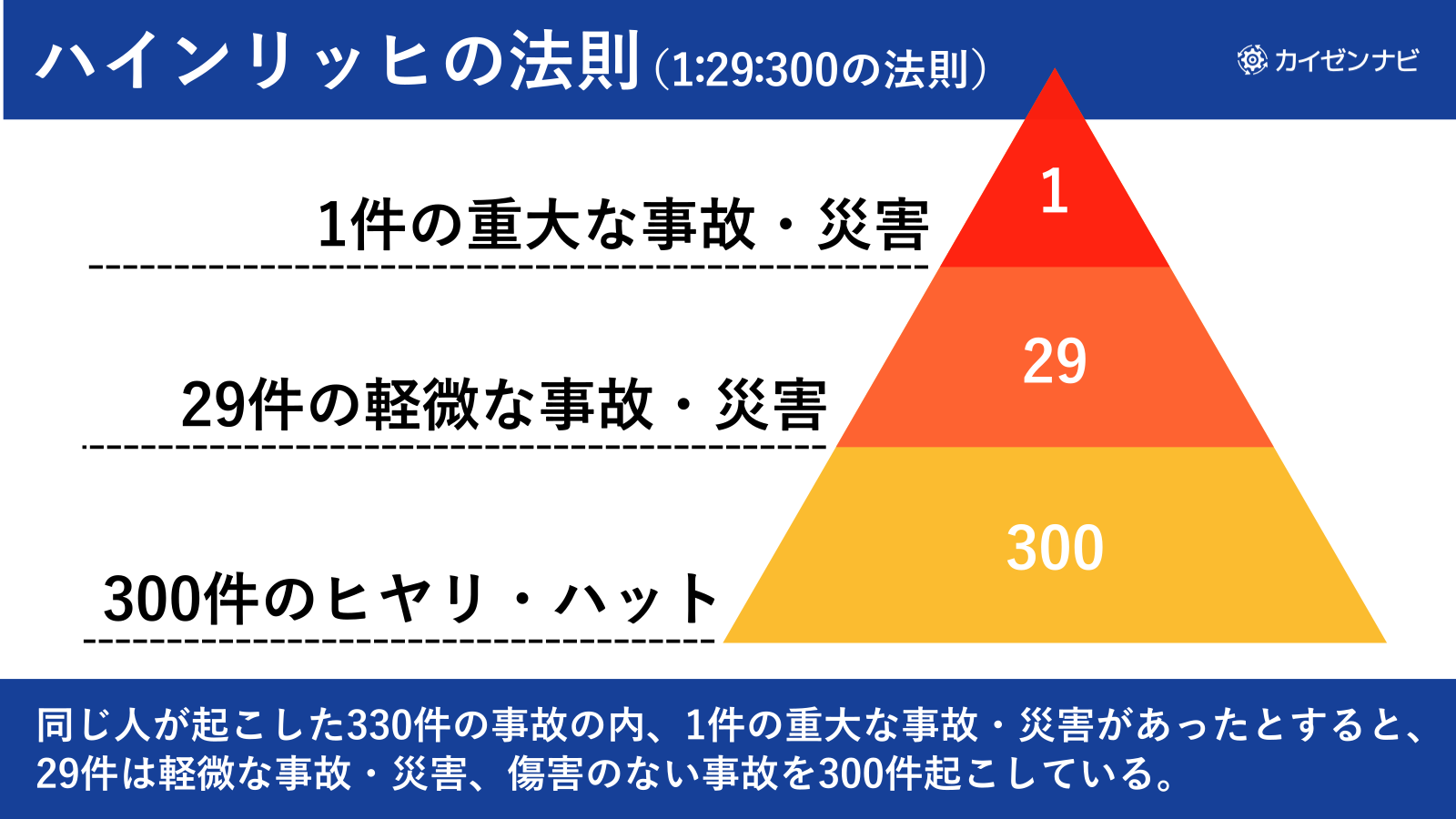

労働災害における経験則の1つである「ハインリッヒの法則」では、「同じ人間の起こした同じ種類の330件の災害のうち,300件は無傷で,29件は軽い傷害を伴い,1件は報告を要する重い傷害を伴っている」と、事故と怪我の比率を明言しています。

別名「1:29:300の法則」とも呼ばれており、「無傷の事故の時に対策をしていれば、29件の軽傷や1件の重傷は防げた」ことを、教訓として伝えているわけです。

事故に直面して無傷だったとしても、次も同じように無傷であるとは限りません。ヒヤリとした場面やハット気が付いたことがあれば、従業員全員で情報を共有し、同じ問題が生じないよう、改善することが重要になります。

ヒヤリハットの事例

実際に、ヒヤリハットとはどのような状況のことを指すのか。厚生労働省が紹介する「職場のあんぜんサイト」の中から、いくつかヒヤリハットの事例を紹介します。

ヒヤリハットの事例について、最も多いのは、墜落や転落についてです。何かに気を取られて足元をおろそかにしたり、ムリな姿勢での作業が原因で転落してしまう事例が多発しています。

- 写真を取るため後ろに下がったところ、階段に気が付かず転落しそうになった

- 2階の窓から冷蔵庫を下ろす際、窓の柵が外れて墜落しそうになった

- 剪定作業中安全帯を掛け替えた時、枝が折れ墜落しそうになった

- ビル住宅内装ボード張り作業中、脚立から落ちそうになった

また、落下や飛来についての事例も多いです。落下物によるヒヤリハットであり、一歩間違えれば落下物に潰される危険がありました。小さい物でも直撃すれば怪我になりますし、頭や目などのデリケートな場所に当たれば、大怪我につながっていたでしょう。

- 2階から工具を落とし、下の作業者に当たりそうになった

- ワイヤーが切れ、鋼材が落下した

- ボール盤で加工中、「キリ粉」が飛散し目に入りそうになる

- 持ち運んでいた御影石を落とし、足をつぶしそうになった

他にも、挟まれや巻き込まれによる事例、感電や火災による事例、交通事故による事例、火傷や熱中症による事例など、様々な事例が紹介されています。

- 横中ぐり盤に腕が巻き込まれそうになった

- 分電盤内の配線接続作業中、感電しそうになる

- トラック後退時にひかれそうになった

- 高温の鉄板を素手で触って火傷をしそうになった

製造業はもちろん、どの業種でもヒヤリハットは存在し、それぞれに適した対策が求められます。

- 参考サイト

- 職場のあんぜんサイト|厚生労働省

ヒューマンエラーの原因6つ

ヒヤリハットの主な原因は、ヒューマンエラーによるものです。無茶な作業、錯覚、見間違い、思い込み、操作ミス、横着など、様々な要素によって事故へとつながります。

厚生労働省が紹介するKY活動では、不安全行動の原因として6つの要素を挙げています。ヒューマンエラーをしないためにも、6つの要素について自覚しておきましょう。

- ムリな相談やできない相談

- 錯覚や誤判断、勘違い

- うっかり、ぼんやりなどの見間違い

- 思い込み

- 教育・訓練不足

- 近道反応、省略行為

ムリな相談やできない相談

1つ目の要素は、「人間の能力ではできないことをする」ことです。暗い場所での精密作業や騒がしい中での情報伝達など、適さない状態・環境での作業はヒューマンエラーの原因となります。

特に多いのが、面倒だからといって重い物を1人で運ぶことです。確かに時間や人材の節約になりますが、無理をして作業をしても、事故のリスクを上げるだけでしょう。

他にも、2つ以上のことを同時にこなそうとするなど、本人の能力以上のことは避けるべきです。

錯覚や誤判断、勘違い

2つ目の要素は、「錯覚や勘違いによる判断ミス」のことです。作業が間違っていても気が付かず、そのまま作業を進めることでヒューマンエラーとなります。

人は、目で見た情報を脳が補完する生き物です。見た情報がすべてではなく、その多くが脳が「こうだろう」と判断し、見える世界を構成するといわれています。

そのため、見えているけど気が付かないことは珍しくはありません。特別な病気や状況とは関係なく、誰でも日常的に起こりうることです。

本人が気が付かない以上は回避するのが難しく、ヒューマンエラーにしないためにも、ダブルチェックなどの確認が必要となります。

うっかり、ぼんやりなどの見間違い

3つ目の要素は、「うっかりやぼんやりによる判断ミス」のことです。作業に集中できないことから、ヒューマンエラーを誘発します。

2つ以上の作業を同時に行う、睡眠不足である、慣れてしまっているなど、気が抜けている状況はいろいろ考えられます。

どのような内容でも危険があることを自覚し、一つずつ、気を引き締めて作業に取り組むようにしましょう。

思い込み

4つ目の要素は、「思い込みによる判断ミス」のことです。間違っている内容を正しい内容として記憶してしまい、そのまま実行することでヒューマンエラーとなります。

一度間違って覚えてしまうと、自分で気が付くのは難しいです。初めのうちは熟練者とペアで行動し、間違っていても指摘できるようダブルチェックを心がけましょう。

また、熟練者の人も思い込みには注意が必要です。急な仕様変更があっても「いつもと同じだろう」と判断し、間違ってしまうことがよくあります。

思い込みによるミスを減らすためにも、変更箇所をよく確認し、慢心しないよう注意してください。

教育・訓練不足

5つ目の要素は、「実力不足によるヒューマンエラー」のことです。単純に訓練不足から上手くできず、その結果、事故に発展します。

実際の流れを模して作業内容を練習するのはもちろん、熟練者が問題ないと判断するまでは、必ず熟練者とペアで作業をさせるようにしてください。

また、万が一トラブルが生じた際のためにも、「トラブルが生じた際の対応」についても合わせて訓練しておきましょう。

近道反応、省略行為

6つ目の要素は、「ルール違反によるヒューマンエラー」のことです。本来の手順とは異なるやり方をして、ヒューマンエラーとなります。

ルールとは、正しく行うための内容です。ヒヤリハットによる改善案もルールには含まれており、守ることで安全に作業ができます。たとえ手順が面倒であっても、必ずルールを守って作業をするようにしてください。

また、自己流も横着の1つです。面倒な作業を自分なりに省略して簡易化する行為であり、決して「より正しく改善された作業方法」なわけではありません。自分で考えて作業するのは大切ですが、必ず上司に相談してから、自己流を試すようにしましょう。

人が作業をするうえで、避けては通れないのがヒューマンエラーです。「人間はミスをする生き物」であり、それは仕方がないことと言えるでしょう。 ですが、だからといってミスを容認するわけにはいきません。ミスの内容によっては怪我や死亡事[…]

危険予知活動と危険予知訓練(KYT)の違い

KY活動以外にも、危険予知訓練の実施も大切です。危険(K)、予知(Y)、訓練(トレーニング:T)の頭文字を合わせてKYT(以下:KYT)とも呼ばれており、危険が生じないよう、事前に備えるための訓練となります。

KY活動との違いは、「実施か訓練か」の違いです。KY活動は対策に取り組むのに対して、KYTは実施のための計画を立てます。大まかにですが、KYTで訓練した内容を、KY活動として現場で試すと思ってもらえれば良いです。

ただ、KY活動とKYTに大きな違いはありません。実際の現場ではKYTで終わらせず、KY活動も続けて実施されるからです。逆にKY活動だけを実施しようにも、行動計画がしっかりしていないと、十分な結果は得られないでしょう。

そのため、KY活動とKYTはハッキリ区別できない・されていません。分けて考える場合もありますが、どちらも同じ安全対策の一環であり、安全に作業するために必要な内容です。

製造業の現場では、よくヒヤリハットの報告が挙げられています。製造現場には危険な設備も数多く存在するため、少しの危険もあってはいけないからです。 危険な現場では従業員のやる気も出ず、離職率も高まります。やる気が出ないことで、最終[…]

危険予知訓練の進め方(KYT4ラウンド法)

KYTには、「KYT4ラウンド法」と呼ばれる進め方が存在します。主な以下の項目であり、一般的なチーム会議と何ら変わりはありません。

- 5〜6人のチームに分かれて行う

- 司会や進行役、書記を決める

- 記載して確認するためのボード、または紙を用意する

人数が多くなりすぎると、進行が遅くなり時間内に結論が出ません。1人1人に意見を聞くこともできず、話し合いの場にいても参加していない人が出てきてしまいます。

人数が多いようなら、2〜3チームに分かれ、それぞれがKYTを実施してください。

現状把握

まず初めにすることは、現状を把握することです。「どのような危険があるか」が分かっていないと、対策は取れません。

イラストや口頭説明などで状況を説明し、危険因子からどのような危険な出来事が生じるかをチーム全体に伝えます。

本当に問題になるかどうかは、話し合いによって決めます。そのため、規模の大きさに関わらず、危険だと思うすべてのことを列挙していくことが大切です。

本質追求

現状把握ができたら、次は本質の追及です。列挙した危険因子の中から、危険性が高いモノに赤で〇を付けて分かりやすくします。さらに、緊急性が高く最も重要なモノには赤で◎やアンダーラインを引いて、KYTの目標を明確にしましょう。

注意点としては、◎の選定を多数決で行わないことです。部署や担当が変われば重要性も変わるため、一概に多数決で決めるのは望ましくはありません。あまり時間をかけすぎるのも問題ではありますが、なるべく話し合って、全員が納得できる項目を選んでください。

対策立案

◎を選んだら、次は対策を立案します。「どのようにすれば危険を回避できるのか」を、チーム全員で話し合ってください。

あくまでも立案の段階ですので、自由に発言していきましょう。

目標設定

立案が集まったら、目標設定としてまとめます。立案の中から現実的で効果のある立案をチーム全員で選び、分かりやすいよう赤字の※を付け、「どのように実施していくのか」を決めてください。

最後に、チーム全員で行動目標を唱和し、確認したら完了です。唱和することで記憶に残りやすくなり、自覚もしやすくなるでしょう。

他にも、問題になりそうな内容があれば、合わせてKYTを実施します。

製造現場において、リスク管理はとても重要な要素です。安全性は、忌避すべき職場を示す3K(きつい、汚い、危険)の一つにもあり、従業員の安全はもちろん、従業員のモチベーションに大きくかかわってきます。 少子化の影響により人材不足が[…]

まとめ:労働災害の大半の原因であるヒューマンエラーは見過ごせない

KY活動とは、従業員に安全に作業してもらうための活動のことです。労働災害となる大半の原因はヒューマンエラーであり、問題点を自覚や周知させることで、リスクを防ぐことができます。

KYTに関しても、普段感じていることや思っていることを話し合うだけで、難しいことは一切ありません。330分の1の重傷にならないためにも、「無傷だったからいいや」と放置はせず、しっかり話し合ってKY活動を行ってください。