製造現場では、生産に対する効率化が求められます。効率が良くなれば製品が多く作られ、企業の利益となるからです。

また、効率的に作業をすれば、コストの削減にもつながります。原材料の消費や人件費などが抑えられ、ムダを減らすことでも、企業の利益になるでしょう。

作業効率を向上させるには、リードタイムを意識し改善することが大切です。リードタイムとは何か。また、タクトタイムやサイクルタイムとは何なのか。製造現場の効率化について紹介します。

リードタイムとは:工程の始まりから終わりまでにかかる所要時間

製造や開発、物流などの現場においてリードタイムとは、発注から納品までにかかる時間のことです。一つ、または単位ごとにかかる平均時間を知ることで、受注をする際の目安にもなります。

また、「製造リードタイム」「開発リードタイム」「調達リードタイム」といったように、各工程ごとにリードタイムを分けて考える場合もあります。

リードタイムを分けて考えれば、どの工程に時間がかかっているかも分かりやすいです。工程ごとに考えれば、改善案も見つけやすくなるでしょう。

リードタイムは、生産性、顧客満足、利益などさまざまな要素の向上を目指すうえで、欠かせない要素の1つです。

製造リードタイム(生産リードタイム)

製造リードタイムは、原材料から製造工程を経て、製品として出荷されるまでのすべての時間の合計のことをいいます。

単純に、商品ができるまでのリードタイムですので、リードタイムが遅ければ生産性は悪くなり、売れる商品も少なくなるでしょう。会社の利益を上げるためにも、作業効率を改善し、製造リードタイムを短くすることが求められます。

自動車会社で有名なトヨタ自動車では、製造リードタイムを短縮するため、7つのムダを紹介しています(トヨタ生産方式)。

「作りすぎのムダ」「手待ちのムダ」「運搬のムダ」「加工のムダ」「在庫のムダ」「動作のムダ」「不良をつくるムダ」の計7項目であり、各個人が意識しムダを排除することで、リードタイムの短縮を目指します。

「ムダを省く」というのは、企業の運営においてとても重要なことです。コストの削減につながるのはもちろん、仕事内容の見直しにもつながり、より効率的な業務内容にすることができます。 製造現場でもそれは同じであり、作業の効率化によって[…]

生産性の向上だけではなく、コストダウンや安全性の向上などにもつながり、製造業の指針として、多くの企業がトヨタ生産方式を参考にしています。

開発リードタイム

開発リードタイムは、新商品の開発や原価計算などを行う際のリードタイムです。リードタイムが短くなれば、いち早く生産に取り掛かれます。商品によっては他企業との競争になる場合もあり、開発には早さが求められるでしょう。

とはいえ、新商品の開発は簡単なものではありません。過去のデータや市場調査を参考にしても、ハッキリとした正解はないからです。何とか商品を発案しても、原価が合わず作り直すこともよくあります。

ただ、だからといって開発リードタイムが長くなると、後の工程となる製造や調達に影響がでます。完成案が難しい場合は、仮のスケジュールを立てる必要もでてくるでしょう。

大切なのは、情報伝達速度についてです。素早く他部署に決定事項を送ることで、時間短縮になります。他にも、過去のデータや市場調査をリアルタイムで集計したりなど、AIやloTを活用することで、効率よく開発を進められます。

近年、製造業ではloT化が浸透しつつあります。導入によって作業効率が改善されることから、多くの企業が注目し、導入を検討しているのです。 ですが、導入には落とし穴があり、導入による問題点も存在します。知らずに導入すると、企業の不[…]

調達リードタイム(購買リードタイム)

調達リードタイムは、原材料や部品などの仕入れに関するリードタイムです。製造と同じように、前工程となる開発リードタイムによって調達リードタイムも長くなります。そのためにも、リアルタイムによる情報共有が必要です。

また、リアルタイムの情報共有は、ムダな仕入れを防ぐことにもなります。情報のタイムラグがあると個数が変更になったのも気が付かず、余計に仕入れてしまうこともありえるからです。製造部門と調達部門で同じデータベースを使用している場合は、二重入力などの人的ミスも誘発してしまうでしょう。

調達が上手くいかないと、製造にも影響します。ムダのない正確な調達をするためにも、迅速な情報伝達が大切です。

タクトタイムとは:一つの製品を製造するのにかかる時間

リードタイムに似た言葉に、タクトタイムというものがあります。タクトタイムとは、一つの製品を製造するのにかかる時間のことであり、ピッチタイムとも呼ばれています。

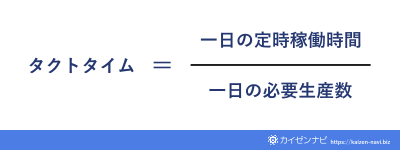

タクトタイムは、「一日の定時稼働時間」を「一日の必要生産数」で割ることで求められます。計算した結果が、一つ作るのにかかる時間です。タクトタイムを参考にすることで、理想的な生産スピードの目安にできます。

生産計画を立てる際、必ず必要となるのがタクトタイムです。タクトタイムによって生産の目安時間が分かり、納期を決める指標になります。 他にも、リードタイムやサイクルタイムといった要素もあり、効率的な製造をするためにも、欠かすことは[…]

サイクルタイムとは:1製品の工程開始から完了までの実際にかかる時間

タクトタイムのほかにも、サイクルタイムというものもあります。サイクルタイムとは一つの製品を製造するのにかかる実際の時間のことであり、タクトタイムとは少し意味合いが異なります。

例えるなら、タクトタイムは消費者目線(目標)であり、サイクルタイムは製造者目線(実際)といえるでしょう。

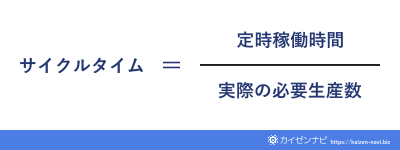

サイクルタイムの計算もタクトタイムと同じであり、「定時稼働時間」を「実際の生産必要数」で割ることで求められます。

タクトタイムとサイクルタイムの関係性

タクトタイムとサイクルタイムは、いわば目標と実際です。2つの時間を見比べることで、生産状況が見えてきます。

| タクトタイム | サイクルタイム | 生産状況 |

|---|---|---|

| サイクルタイムより長い | タクトタイムより短い | 予定よりも生産速度が速い可能性あり 生産速度が速いことで、過剰在庫が発生する恐れがある |

| サイクルタイムより短い | タクトタイムより長い | 注文に対して生産が遅れている可能性あり 遅れを取り戻すために生産速度を上げた結果、不良品や事故の発生のリスクに繋がる恐れがある |

| サイクルタイムと同等 | タクトタイムと同等 | ムダたなく、効率的に作業できている |

タクトタイムが長くサイクルタイムが短い

タクトタイムが長くサイクルタイムが短い場合は、予定よりも生産速度が速いことを意味します。納品数もすぐに用意ができ、会社の利益と信用を得られるでしょう。

ただ、予定よりも早く生産することで、商品の作りすぎによる過剰在庫の恐れがあります。原材料をムダに消費するだけではなく、在庫管理による費用のムダも発生します。

また、生産が早いのは、安全性を無視して効率を重視しているからかもしれません。他にも、必要人数よりも多く配置している可能性もあり、作業工程を確認する必要があります。

タクトタイムが短くサイクルタイムが長い

タクトタイムが短くサイクルタイムが長い場合は、注文に対して生産が遅れていることを意味します。納期までに生産が間に合わず、欠品が生じてしまうでしょう。無理をして生産速度をあげても、不良品の発生や事故のリスクをあげる結果となり、非常に悪い状態といえます。

同じ状況にならないよう、作業工程を見直し、改善が必要です。

また、それに伴い、リードタイムや適正在庫数の基準も見直した方が良いでしょう。基準が合っていないと受注や販売する際の目安になりません。

商品の欠品は、企業にとって最も大切な「信用」を落とす原因の一つです。「今回は」「偶然」と割り切らず、予想外なトラブルが生じても対応できるよう、対策が求められます。

タクトタイムとサイクルタイムが近い

双方の時間が近い場合は、生産工程が最も理想的なことを意味します。目標と現実が合っているということは、ムダがなく、効率的に作業ができている証拠といえるでしょう。

ただ、実際に双方の時間を近づけることは簡単なことではありません。トラブル一つでサイクルタイムは長くなるからです。他にも、外注先の生産が遅れている、大雨の影響で遅延し輸送に影響が出たなど、外的要因によって問題が生じる場合もあります。

そのため、双方の時間を同じにするのは難しく、近づけることが目標となります。

まとめ:安定した製造と収益の最大化のために考えるべき要素

製造業における効率化は、リードタイムやタクトタイム、サイクルタイムを活用することで調べられます。作業の効率化が進めば生産性が向上し、より受注できる数も増え、企業の利益につながるでしょう。

ただ、だからといって簡単に効率化できるわけではありません。それぞれの企業には各企業ごとのやり方が存在し、すでに効率化がされた後だからです。人間が見て分かる範囲の問題点なら、既に改良がされています。

そのため、新しくIT技術の導入が求められます。生産管理システムなら各工程ごとに流れを出力でき、問題個所が見つけやすいです。AIやloTを導入するだけでも、作業効率は向上します。

リードタイムで各工程を見直し、ムダのない、効率的な工程を目指していきましょう。