「ハインリッヒの法則」というものを聞いたことはありますか?労働災害が生じる割合を示した法則であり、労災対策として様々な現場で注視されています。

近年は、製品の品質や効率だけではなく、従業員への安全性も重視されています。安全で働きやすい職場環境を作るためにも、労働災害の発生状況について知っておく必要があるでしょう。

ハインリッヒの法則とはどのような法則なのか。ヒヤリハットの内容と合わせて紹介します。

労災における経験則「ハインリッヒの法則」

ハインリッヒの法則とは、労働災害における経験則を示す法則の事です。アメリカの損害保険会社で働く「ハーバート・ウィリアム・ハインリッヒ」が、経験則をもとに「事故(労働災害)が生じる割合」を導き出しました。

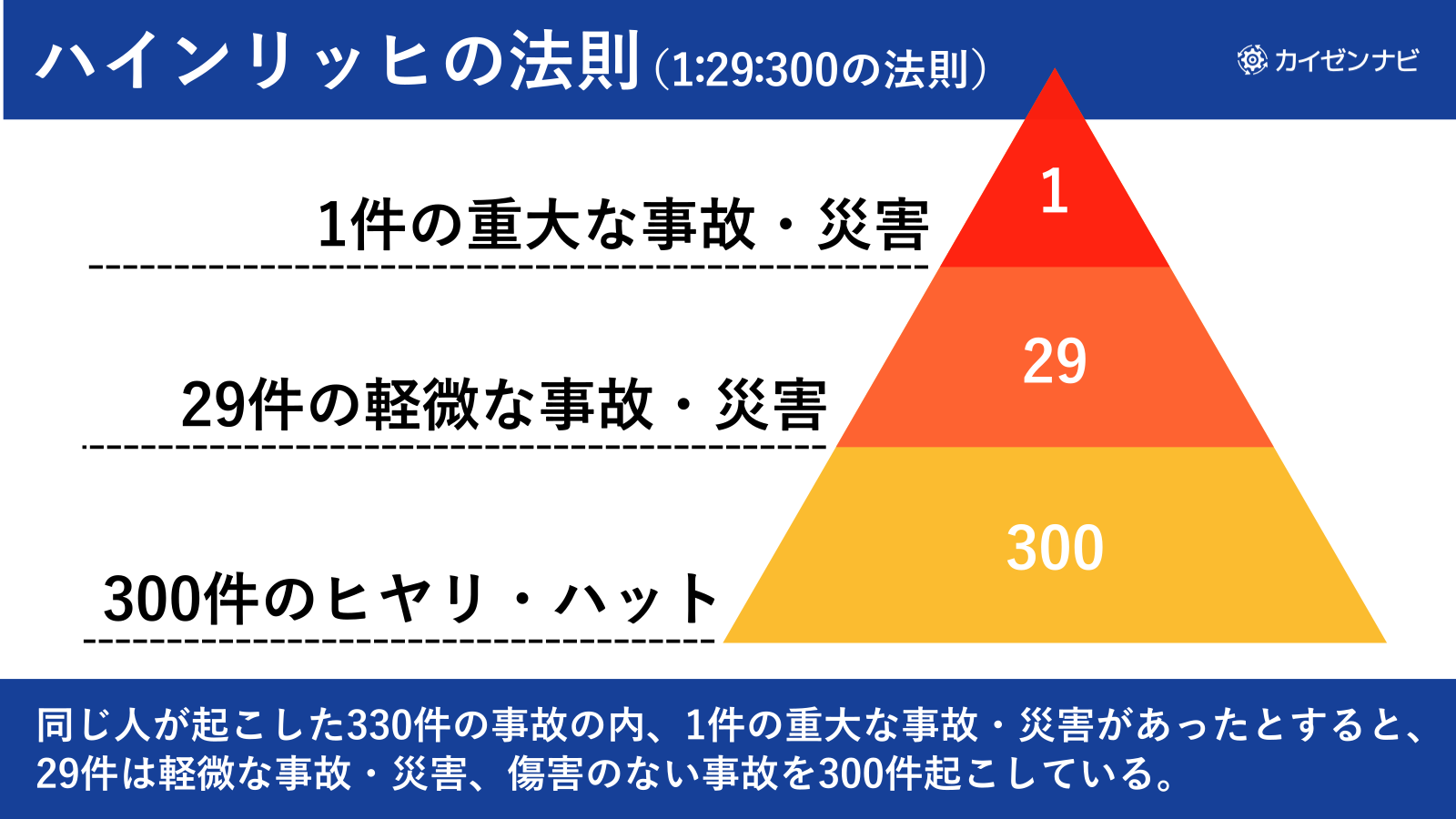

別名「1:29:300の法則」ともいわれており、「1件の重大な事故が生じた背景には、29件の軽微な事故が隠れており、さらに事故寸前だった出来事が300件ある」ことを意味します。

報告書だけで見れば、「問題となる事故は1件」だけと、とても少なく聞こえます。ですが、その背景では約300件以上の事故未満の危険な出来事が発生しているのです。

大事故が1件で済んだのも、単に運が良かっただけに過ぎません。運が悪ければ残り300件以上の出来事も、大事故に発展していた可能性があるでしょう。

現場の安全を守るためには、事故はもちろん、事故未満の出来事にも目を向ける必要があります。事故未満を大事故にしないためにも、些細な出来事でも放置はせず、一つずつ対策を取っていくことが大切です。

ヒヤリハットをなくすことが重要になる

事故寸前だった出来事は、別名「ヒヤリハット」とも呼ばれています。ヒヤリハットを防ぐためには、どのような対策を取ればいいのでしょうか?

ヒヤリハットとは?事故寸前の不安全な事象

ヒヤリハットとは、「事故には至らなかったけど、危険な出来事があった」ことを指す言葉です。「目の前に積み荷が落ちてきてヒヤリとした」「機械の使い方が間違っていることにハッと気がついた」といったように、「事故寸前の出来事」の総称として使われます。

つまりは、ハインリッヒの法則における「300件の出来事」のことです。1件の大事故や次なる大事故を防ぐためにも、普段からヒヤリハットを意識する必要があります。

ドミノ理論が事故防止の近道

ヒヤリハットを防ぐためには、ドミノ理論をもとにすると良いです。

ドミノ理論とは、同じく「ハインリッヒ」が提唱した重大事故を防ぐための理論であり、ドミノのように出来事が連鎖する考えのことを指します。「労働災害は主に5段階の要因がドミノのように連鎖した結果に生じる」と称しており、要因を1つでも防げれば、後に続く出来事(労働災害)を防ぐことができます。

主な要因は、以下の5つです。1番から順に、ドミノ式で連鎖していきます。

- 環境的欠陥

- 管理的欠陥

- 不安全状態・不安全行動

- 事故

- 労働災害

中でも、「不安全状態・不安全行動」へのアプローチが特に大切です。たとえ環境・管理が悪くても、危険な状態や行動を避ければ、事故につながる心配はありません。

不安全状態や不安全行動は、すべてヒヤリハットに該当します。不安なことを見かけたら、すぐに報告し対策を取るようにしてください。

厚生労働省が紹介するヒヤリハットの事例

実際に、どのような事がヒヤリハットとして挙げられているのか。厚生労働省が紹介する中から確認をしてみましょう。

墜落・転落

- 高所の掃除中、バランスを崩し転倒しそうになった

- 写真を取るため下がったら、階段に気がつかず転落しそうになった

- 剪定作業中、足元の枝が折れ墜落しそうになった

転倒

- 浴槽の掃除中に滑って転倒しそうになった

- 濡れた床を踏んでしまい転倒しそうになった

- 荷下ろし中に、バランスを崩して転倒しそうになった

激突

- 後退してきたトラクターに激突されそうになった

- 車のバックで人をひきそうになった

- フォークリフトと角で衝突しそうになった

崩壊

- 積み上げた荷物が崩れ、下敷きになりかけた

- 衝立が倒れてきて激突しそうになった

- ガスボンベが倒れ、足先が潰されそうになった

はさまれ・巻き込まれ

- 傾斜でトラックが後退してしまい、はさまれそうになった

- ゴム手袋が機械の投入口に挟まれ巻き込まれそうになった

- テールゲートに足先がはさまれそうになった

切れ・擦れ

- ピーラーでスライスしている際に、指先を切りそうだった

- 食肉スライサーの刃に接触しそうになった

- 丸のこ盤が突然回転し、手が切られそうになった

感電・火災

- 高温の鉄板を素手で触って火傷しそうになった

- 炎天下での作業中に気分が悪くなった

- 沸騰したお湯を取り出す際に火傷しそうになった

交通事故

- 雪道で滑って交通事故になりそうだった

- コートがドアに挟まったまま車が発進しそうになった

- 歩車分離式信号機のある交差点で人をひきそうになった

紹介した事例は、ほんの一部に過ぎません。他にもたくさんのヒヤリハットが毎年報告されています。

日常生活の中で感じるヒヤリハットもあり、日常においても注意が必要です。

- 参考サイト

- 厚生労働省「職場のあんぜんサイト」

関連するその他の法則

労働災害の割合を示す法則は、ハインリッヒの法則以外にも存在します。労働災害の現状を理解するためにも、合わせて知っておいてください。

バードの法則

バードの法則とは、別名「1:10:30:600の法則」と呼ばれる法則です。それぞれの内訳は以下のように分けられます。

- 1:重大な事故

- 10:軽微な事故

- 30:物損のみの事故

- 600:事故寸前だった出来事(ヒヤリハット)

ハインリッヒの法則と似ていますが、バードの法則では、新しく物損のみの事故が加わっています。

物損だけとはいえ、一歩間違えれば軽度や重度の事故になっていたことには変わりません。事故の予備軍であり、重大な事故の裏にはより多くの危機があったことを意味します。

とはいえ、教訓の意味はハインリッヒの法則と同じです。「重大な事故の裏にはたくさんのヒヤリハットがあり、大事故を量産しないためには細かいことでも対処する」ことが大切といえます。

タイ=ピアソンの法則

タイ=ピアソンの法則も、ハインリッヒの法則同様に、事故予防を教訓とするための法則です。「1:3:50:80:400の法則」と呼ばれており、それぞれの内訳は以下のように分けられます。

- 1:重大な事故

- 3:軽微な事故

- 50:応急処置で片付いた事故

- 80:物損のみの事故

- 400:事故寸前だった出来事(ヒヤリハット)

タイ=ピアソンの法則では、新しく応急処置で片付いた事故が加わっています。

タイ=ピアソンの法則は、3つの法則の中で最も新しい法則です。ハインリッヒの法則と比べより詳しく分けられていることを考えると、昔よりも労災意識が高まっていることが分かります。

ハインリッヒの法則、バードの法則、タイ=ピアソンの法則は、どれも実際に保険会社のデータなどをもとにした、信用ある比率です。ただの比率とは思わず、現場での現状であることを意識して、対策に取り組んでください。

まとめ:ドミノ理論で大きな事故を未然に防ぐ

ハインリッヒの法則から分かるように、大事故の裏にはたくさんの、事故未満の問題が隠されています。どの問題も事故一歩手前の出来事ばかりで、いつ事故に発展するかは分かりません。

労災対策といえば「起きた事故への対策」が一般的ですが、それだけでは完璧に対策できているとはいえないでしょう。

どのような事故でも、結局は本人の注意力が大切です。ドミノ理論によって些細な問題を見つけ、対処することで大事故を未然に防ぐことができます。

現場では多くにヒヤリハットが生じていることを意識して、管理者は安全対策を、作業者は注意して作業するよう取り組んでください。